تیکنر به منظور تصفیه پساب معادن همچون آهن، مس، آلومینیوم، سنگبری ها، کارخانجات کاشی و سرامیک و ماسه شویی ها طراحی و ساخت می گردد. از آنجایی که پساب این صنایع حاوی ذرات معلق و TSS بالایی می باشد، می توان با طراحی و ساخت تیکنر، از آب تصفیه شده در خط تولید استفاده نمود و در هزینه های بهره برداری واحدهای تولیدی صرفه جویی بالایی ایجاد نمود.

در طراحی و ساخت تیکنر، پساب ورودی دارای جامدات بالایی می باشد و به دلیل اختلاف دانسیته بین ذرات و مایع، این ذرات ته نشین گردیده و به صورت جریان تغلیظ یا Under flow از کف مخزن جدا می گردد. آب تصفیه شده در جریان سر ریز Over flow خارج می گردد. در مجموع در طراحی و ساخت تیکنر با استفاده از مدلسازی ریاضی و نرم افزارهای مهندسی می توان قطر و ارتفاع را محاسبه نمود.

تیکنر ﻫـﺎ ﺣﻮﺿﭽﻪ ﻫـایی ﻫﺴﺘﻨﺪ ﻛﻪ عملیات ﺗﻪ نشینی ﻳﺎ ﺟﺪاﺳﺎزی ﻣﺤﻠﻮل از ﺟﺎﻣﺪ در آﻧﻬﺎ ﺑﺮ اﺳﺎس نیروهای گرانش و ﮔریز از ﻣﺮﻛﺰ اﻧﺠﺎم ﻣﻲ ﮔیرد. مایع زلال شده از ﺑﺎﻻی تیکنر و ﺑﺨﺶ پالپ ته نشین ﺷﺪه از ته ریز تیکنر ﺧﺎرج ﻣﻲ ﮔﺮدد.

تیکنرﻫﺎ اﻧﻮاع ﻣﺨﺘﻠﻔﻲ دارﻧﺪ که از ﻣﻬﻤﺘﺮﻳﻦ آﻧﻬﺎ ﻣﻲ ﺗﻮان ﺑه انواع زیر اشاره کرد:

تیکنر ﻣﻌﻤﻮﻟﻲ

ﺗیکنرصفحه ای

تیکنر پارویی

تیکنر پارویی شامل یک محفظه ی استوانه ای شکل است که پالپ با استفاده از لوله های انتقال پساب به مرکز آن وارد می شود. به منظور جلوگیری از ایجاد اغتشاش در جریان آب تمیز، تا حد امکان محل ورود پالپ در پایین ترین سطح ممکن انجام خواهد شد. در این نوع تیکنرها، فلوکولانت و آب تمیز در داخل محفظه ای با یکدیگر مخلوط شده و آماده تزریق به پساب می شوند که به آن مرحله ساخت پلیمر می گویند. مرحله ساخت پلیمر معمولا دارای سه مخزن می باشد که یکی از آنها مخزن آب تمیز و دیگری مخزن مخلوط کن و سومی مخزن پلیمر آماده نام دارد. یکی از مهمترین نکته های کلیدی که اکثر سازندگان تیکنر به آن بی توجه هستند دور پروانه همزن در مخزن مخلوط کن است، چرا که دور بالا و سرعت زیاد پروانه همزن باعث ایجاد شکست مولکولی فلوکولانت خواهد شد و کارایی آن را کاهش خواهد داد.

از دیگر موارد مهم این است که انتقال پلیمر آماده تزریق به سمت پساب باید از کف مخزن پلیمر آماده صورت پذیرد. استفاده ی مناسب و اثربخش از فلوکولانت موجب افزایش کارایی تیکنر می شود.

آب تصفیه شده از محیط جانبی استوانه به شکل سرریز خارج شده و ذرات جامد نیز در ته استوانه ته نشین می شوند، تا در نهایت از انتهای استوانه خارج شوند. در داخل استوانه بازوهایی وجود دارند که به صورت شعاعی حرکت می کنند. از هریک از این بازوها مجموعه صفحاتی آویزان است تا هدایت فاز جامد به مرکز محفظه راحت تر صورت بگیرد. در تیکنرهایی که از فناوری های جدید بهره می برند، در صورت افزایش میزان گشتاور پیچشی از میزانی مشخص، به صورت خودکار طول این بازوها بیشتر شده تا از صدمات ناشی از اضافه بار جلوگیری شود. همچنین این مجموعه صفحات علاوه بر هدایت جریان به سمت ته ریز تیکنر، به فشرده شدن فاز جامد ته نشین شده نیز کمک می کنند. ذرات جامد در این نوع تیکنرها به صورت مستمر به سمت پایین و ته ریز تیکنر هدایت می شوند تا نهایتا از تیکنر خارج شده و به سمت دپوی باطله پمپاژ شوند.

ﺗیکنر ﻻﻣﻼ

تیکنرﻣﺨﺮوﻃﻲ عمیق

تیکنر جریان بالا

تئوری غلیظ کردن

مبنای بیشتر مطالعات ته نشین شدن مواد در تیکنرها، مدل ساده ای است که در آن محیط داخلی تیکنر به سه ناحیه ی مجزا و متمایز در جهت قائم تقسیم می شود. هریک از این نواحی دارای مشخصات خاصی هستند. در این مدل ترکیب پالپ در هر سطح افقی ثابت در نظر گرفته می شود و از تغییرات احتمالی پالپ در سطوح افقی صرفنظر می شود.

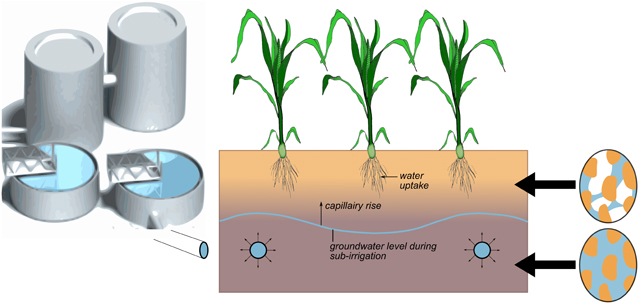

چنانچه تیکنر در شرایط تعادل باشد، حجم و ترکیب نواحی یک، دو و سه ثابت باقی می ماند. در ناحیه ی یک، آب زلال به سمت بالا در حرکت است که از لبه ی فوقانی تیکنر سرریز می شود. در ناحیه ی دو، مواد جامد در حال ته نشین شدن هستند. چگالی پالپ در این ناحیه ثابت و معادل چگالی بار اولیه است. در ناحیه ی سه، مواد ته نشین شده به تدریج فشرده شده تا در نهایت با غلظت مورد نظر از ته ریز تیکنر تخلیه شوند. بین نواحی یک و دو فصل مشترک مشخصی وجود دارد که به آن خط گل (mud line) گفته می شود. اما بین نواحی دو و سه فصل مشترکی وجود ندارد، بلکه بین این نواحی به جای یک فصل مشترک مشخص، یک ناحیه ی باریک انتقال وجود دارد.در اثر ته نشین کردن دانه های جامد در یک پالپ، مایع زلال و پالپ غلیظ شده ای به دست می آید. سرعت ته نشینی دانه های جامد در یک سیال را می توان بسته به ابعاد دانه ها با استفاده از قوانین Stokes و Newton بدست آورد. سرعت ته نشینی دانه های خیلی کوچک در حد میکرون تحت تاثیر نیروی وزن آنها، بسیار کم است بنابراین ممکن است لازم باشد با استفاده از نیروی گریز از مرکز سرعت سقوط آنها را افزایش داد. همچنین می توان شرایط محیطی را به گونه ای تنظیم کرد که مواد ریزدانه به یکدیگر بچسبند (تحت تاثیر نیروی Van der Waals) و با سرعت بیشتری ته نشین شوند (کوآگولاسیون Coagulation) و یا از پلیمرهایی (فلوکولانت Flocculants) استفاده کرد که با سرعت بیشتری ته نشینی صورت بگیرد. به این فرآیند فولوکولاسیون (Flocculation) گفته می شود.

تیکنر پیوسته، از یک حوضچه ی استوانه ای تشکیل شده است که بسته به ظرفیت آن دارای قطری بین 2 تا 200 متر و عمقی بین 1 تا 7 متر است. پالپ اولیه از طریق لوله ای که در قسمت مرکزی قرار دارد و انتهای آن تا حدود چندی دسیمتر به داخل پالپ موجود در حوضچه ی تیکنر فرو رفته است، وارد می شود تا به این ترتیب حتی المقدور تلاطم کمتری در محیط ایجاد شود. مایع صاف شده از طریق کانالی که در پیرامون بخش فوقانی تیکنر پیش بینی شده است، خارج می شود. حال آنکه دانه های جامد به صورت پالپی غلیظ شده از مجرایی که در بخش مرکزی قسمت تحتانی تعبیه شده است، به خارج هدایت می شوند. برای سهولت در تخلیه ی دانه های ته نشین شده، قسمت تحتانی تیکنر دارای شیب ملایمی به سمت مرکز آن است. به علاوه یک یا تعدادی بازوی گردان مجهز به یک سری پره در قسمت تحتانی قرار داده شده است تا مواد ته نشین شده را به سمت مجرای مرکزی هدایت می کنند. در تیکنرهای جدیدتر، این بازوها به نحوی طراحی شده اند که در صورت اعمال نیرویی بیش از حد مجاز به آنها، به صورت اتوماتیک به سمت بالا حرکت کرده تا از آسیب دیدن در امان باشند.

جهت مدلسازی عملیات واحد در طراحی تیکنر چند فرض عمده در نظر گرفته شده است:

1- فرض می شود که تمامی ذرات ریز هستند و دارای دانسیته یکسانی می باشد.

2- فرض می شود که هیچ گونه انتقال جرمی بین ذرات و سیال وجود ندارد.

3- دوغاب ورودی کاملاً سوسپانسیون شده و ذرات به طور کامل فلوکولانت شده اند.

4- تمامی ذرات دارای شکل همگن هستند.

5- از استرس سیال – سیال در مقابل استرس سیال – جامد صرفنظر می کنیم.

6- سیال را الاستیک در نظر می گیریم.

اساس طراحی تیکنر استفاده از نیروی جاذبه جهت جداسازی ذرات جامد از آب می باشد. به صورت کلی هر ذره در داخل تیکنر تحت تاثیر سه نیرو قرار دارد.

الف) نیروی جاذبه زمین که ذرات را به سمت پایین می کشد. هرچه جرم ذرات بزرگتر باشد، نیروی جاذبه بیشتر خواهد بود.

ب) نیروی شناوری که بر اساس اصل ارشمیدس ذرات را به سمت بالا هدایت می کند.

ج) نیروی Drug که عبارت است از اصطکاک حرکت یک ذره در درون یک سیال.

بنابراین تیکنر باید به نحوی طراحی و ساخت گردد که نیروی جاذبه Gravity از مجموع نیروهای Drug و شناوری بیشتر باشد و در نتیجه ذرات در کف تیکنر ته نشین شود.

نرم افزار طراحی و ساخت تیکنر

مشابه با آنچه در آزمایش اندازه گیری سرعت ته نشینی روی می دهد، در تیکنر سیال به دو بخش تقسیم می شود یکی لایه تحتانی می باشد (Hindered settling) که در آن غلظت ذرات جامد از غلظت بحرانی بیشتر می باشد و استرس جامد سیال وجود دارد. خروجی این قسمت که در کف مخزن تیکنر می باشد حاوی جامدات با درصد بالا هستند که به عنوان دور ریز تخلیه می گردد.

لایه بالاتر که Free settling نامیده می شود دارای غلظت به مراتب پایین تری می باشد و در نهایت در بالای این لایه سریز Over flow جریان به وجود می آید. خروجی این قسمت همان پساب تصفیه شده واحد تیکنر می باشد که درصد جامدات آن کاهش یافته است.

با مدلسازی ریاضی در طراحی و ساخت تیکنر می توان ارتفاع و قطر را محاسبه نمود.

اجزا واحد تیکنر در طراحی و ساخت

مهمترین اجزا و سازه های یک تیکنر که پیش از عملیات ساخت بایستی به دقت طراحی گردند شامل موارد ذیل می باشد:

1) سازه نگهدارنده وزن کل تیکنر (Thickener) که با توجه به برآوردهای اقتصادی و ابعاد سازه و وزن سیال به صورت فلزی یا بتنی طراحی و ساخته می شود.

2) استوانه اصلی به همراه قیف کف که مهمترین جز تیکنر می باشد.

3) مخزن خوراک ورودی (Feed well) که وظیفه توزیع یکنواخت جریان ورودی به داخل تیکنر را دارد.

4) مجموعه پارو و همزن که در طراحی و ساخت تیکنر وظیفه انتقال لجن یا همان پساب تغلیظ شده در کف مخزن را بر عهده دارد.

5) سر ریز یا Over flow که به وسیله شیارهایی طراحی و ساخت می گردد تا جریان آب تصفیه شده به آرامی از تیکنر خارج گردد.

The Conventional Thickener

| DescriptionConventional Thickeners are generally incorporated in heavy duty applications when the underflow density is high and substantial torques are required to convey the settled solids from the periphery to the central outlet for pumping away. Likewise, thickeners are often used for storage to facilitate the continuous feeding of downstream filters or centrifuges.

Historically thickeners were introduced to the mining industry in 1905 when the beneficiation of ores by froth flotation was invented in Australia.

In 1964 there was a project to reprocess the huge piles of tailings that accumulated over the years and recover the remaining copper . At that time I was employed by Eimco in Salt Lake City, Utah and participated in a team that conducted test work checking the suitability of large diameter thickeners for both concentrate and tailings of the reprocessed ore.

The picture on the right shows a 6 meter diameter wooden tank “Dorr” thickener installed back in 1908 in the Kennicott Copper Mill in McCarthy, Alaska and in 2011 I had the thrilling opportunity to fly from Chitina to McCarthy in a six seater plane to visit the abandoned mill.

|

|

|

Basically there are two groups of thickeners which differ in their rake driving mechanisms:

- Centrally driven

- Peripherally driven

The following tree shows the two main thickener groups and their various configurations:

The Central Drive Mechanisms

There are two methods of supporting the heavy drive with its shaft and raking arms:

- The bridge type

- The column type

In the bridge type a structure spans across the tank and is subjected vertically to the weight of the mechanism plus any solids that accumulate within the arms truss and horizontally to the twin forces imposed by the density of the raked underflow.

In the column type a central steel or concrete column takes vertically the reaction to the weight of the mechanism and horizontally the torque load.

There is a rule of thumb as to the break even between bridge type and column type mechanisms. For tanks up to 25-30 meter diameter the former type is selected and for larger diameters the later type. However, in many instances other considerations determine the selection such as the local cost of steel versus concrete. Also selection may be influenced by process consideration such as the handling of the dense underflow through a central discharge cone, as in the bridge type, or in a circular trough as in the column type thickeners.

The Drive Head

The drive head, together with the raking arms, are the heart of the mechanism since the entire operation of the thickener depends on their ability to convey continuously the dense underflows from the periphery of the tank to the center. Hence, they are always of a robust design to meet the most difficult duties such as metallurgical, potash or phosphate applications where densities may reach 55-60% solids by weight.

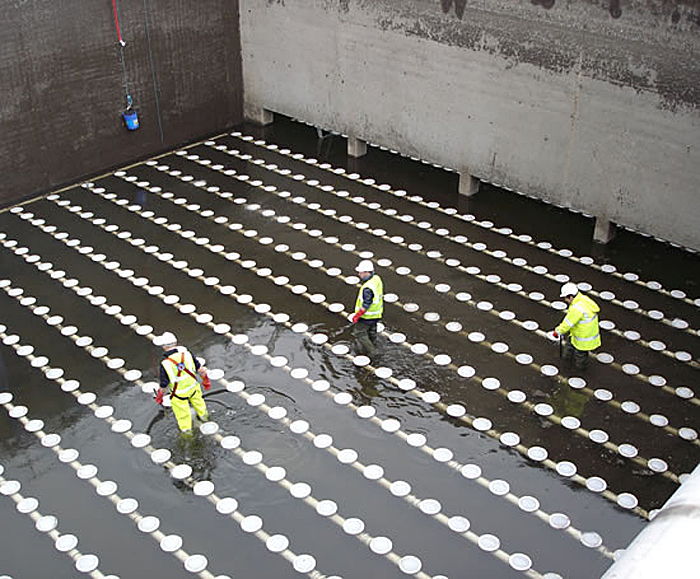

Another important factor is reliability since unlike many other types of equipment, thickeners have no stand-bys so if one goes out of commission it cannot be by-passed. Consequently, if this happens other thickeners have to take the extra load but if the plant incorporates just one thickener then the entire production line must stop. Likewise, to take a thickener out of commission for internal repairs such as repair of damaged blades, or rubber lining may take days since it requires to empty the tank, wash out with hoses the underflow bed, refill the tank and find a suitable storage or disposal site for the very large volumes of liquid.

To view the components move the mouse pointer over the menu

| Floating Worm |

| Worm Wheel |

| Torque Control |

| Precision Bearing |

| 1st Reduction |

| 2nd Reduction |

| Final Reduction |

| Pinion |

| Main Gear |

|

|

|

|

The majority of the drive heads are mechanically driven however hydraulically driven units are also in use.

Typical bridge type drive heads for small thickeners consist of a worm gear as shown on top and for larger units spur gears as may be seen at the bottom. The drives are always mounted directly on the bridge. |

The drive head below is designed for column type thickeners. The main gear consists of a rim with internally machined teeth so that the space in the center is left free for a post that is bolted to the top of the column and supports the walkway. It should be noted that the structure that spans radially on a column type thickener is not subjected to any operational load and serves merely as the inner support for the walkway.

To view the components move the mouse pointer over menu

| 2 Balanced Drives |

| 1st Reduction |

| 2nd Reduction |

| Final Reduction |

| Pinion |

| Internal Spur Gear |

| Precision Bearing |

| Cage Structure |

|

|

|

|

Drive heads for both bridge and column type thickeners may be driven by up to 4 electric motors of hi-slip design which can reach 5-8 percent slip without loss of power nor overheating. This special design is required to ensure that the load on the main gear is balanced so that each primary reducer, and subsequently the entire reduction train, is subjected to an equal strain.

The torque capability of a thickener drive is specified as Duty Rating being the maximum mechanism design strength or the 100% setting on the Torque Control Box. The torque, in turn, depends on a K factor and the thickener diameter based on the following formula:

Torque (in Nm) = 14.6*K*D2 (in meters)

The following table specifies the K factors for different Duty Ratings:

| Machine Duty |

K Factor |

| Light |

3-7 |

| Medium |

7-12 |

| Standard |

12-19 |

| Heavy |

19-20 |

| Extra Heavy |

21-40 |

In general terms the type of thickener and its drive torque rating ranges between the following values:

| Type of Thickener Drive |

Torque Rating |

| Bridge with Worm Gear Drive |

3000-140000 Nm |

| Bridge with Spur Gear Drive |

20000-1440000 Nm |

| Column with Spur Gear Drive |

27000-3270000 Nm |

The Lifting Device and Torque Control

The lifting device is the element that raises and lowers the raking arms during operation so that the blades follow the interface of the settled solids by monitoring the torque. This ensures that the torque is maintained within set limits so that the arms are raised when the torque increases or lowered when the torque decreases. The control box is mounted on the primary reducer and generally contains 4 microswitches set to the following sequence:

- 30% to lower the raking arms

- 50% to raise the raking arms

- 60% to sound an alarm

- 90% to cut-out the power supply and close the slurry feed

There are two types of lifting devices for bridge type thickeners:

|

-

Larger thickeners incorporate a Platform Mounted Lifting Device. They are normally designed for high torque ratings and consist of a construction with two platforms. A lower platform that carries the entire drive head train and moves up or down and an upper platform that is stationary, supported by the bridge, and carries the lifting motor. The motor turns both ways depending on the torque that is monitored by the control box.

The two platforms are connected by two heavy screws that turn clockwise or counter-clockwise and move the lower platform up or down.

|

Also column thickeners have two types of lifting devices:

-

The Telescopic Cage type where the drive head remains stationary on the column. This device consists of

two cages, an internal cage that is bolted to the rotating drive rim to transmit the torque and an external cage that is raised together with the raking arm by 4 screws driven by a chain and sprockets.

-

The Telescopic Column where the drive head is mounted on a base so that both are raised or lowered by two screws that are actuated by an electric motor from an upper platform. The torque is transmitted to the raking arms by the reaction between the telescopic column and the main column.

The lifting height of the raking arms depends largely on the application and can vary from 30 cm for feeds with a steady slurry inflow up to 120 cm for thickeners that facilitate storage.

The Raking Arms

The duty of the raking arms is to convey the settled solids from the entire area to the discharge cone of bridge type thickeners or the circumferential trough that surrounds the column of column type thickeners.

The are two configurations of raking arms:

- Arms that rake the entire tank floor twice per revolution

- Arms that rake the outer circle tank floor twice per revolution and the inner circle four times and on extra heavy application six times per revolution

The difference is in the number of times that the tank floor is raked.

|

In this arrangement and when the volume of solids to be conveyed is low there are two long arms and the blades of each arm overlap so they move the solids twice per revolution.

|

|

In this arrangement and when the volume of solids to be conveyed is high two short arms are added in 90 degrees to the two long arms so that the inner circle of the thickener’s floor is raked four times per revolution. Rarely also six short arms in 30 and 60 degrees are added to the long arms and rake the inner circle of tank floor six times per revolution.

|

On light duty applications straight blades are used however curved blades are always attached to arms that are designed for heavy duty applications. On certain heavy duty applications with thixotropic slimes the blades are not directly attached to the arm truss but connected through posts to avoid an effect called “doughnutting” in which the entire mass of solids rotates without being conveyed to the center. The thixo blades as they channel through the slime help in reducing this effect and promote the release of liquid to increase the density of the underflow.

On abrasive applications the rakes and blades are subjected to a significant wear so it is good practice to increase their thickness for corrosion allowance.

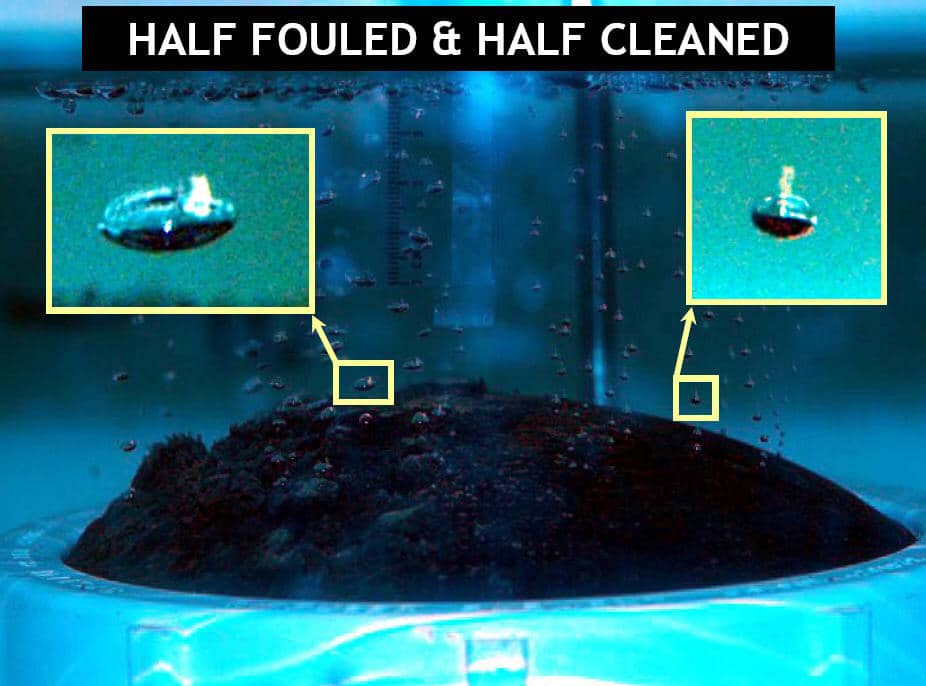

The Scum Skimmer

| Scum Skimmer |

| Scum Box |

| Scum Baffle |

| Overflow Weir |

|

To view the components move the mouse pointer over the menu  |

|

On some applications, such as thickening downstream froth flotation, a thick scum layer floats on the surface of the liquid. This layer finds its way into the overflow launder and contaminates the clear overflowing liquid with fines. This problem is solved by incorporating a scum baffle that retains the scum layer so that a special rotating scum skimmer pushes the scum into a box for disposal.

|

The Tank and Roof

Thickener tanks may be constructed either from steel or concrete and may reach diameters of 120 meters and in earthen basins up to 180 meters. Most of the chemical process industries prefer the steel tanks construction since they may be elevated above ground level, allow inspection of the tank’s floor for leakages and bring the underflow slurry pumps nearer to the outlet of the discharge cone. Another consideration in selecting steel tanks is their ready adaptation to corrosive processes by a rubber covering the wetted parts of the tank.

The bottom of the tanks are sloped and on smaller thickeners, there is one continuous slope of 13/4:12. On larger thickeners, there are normally two slopes with the external circle at 1:12 and the internal 2:12. The discharge cone’s slope is always 1:1.

A great deal of engineering was done on elevated tanks to optimize floor design for steel weight to vertical load ratio and the density of the supporting structure. For many years the floor was constructed of flat steel plates cut in sectors to form the round shape of the thickener’s bottom. In this design the each sector was subjected circumferentially to bending stresses and required sufficient thickness to take the vertical load. In the mid 60’s the Japanese have proposed for an Alumina Plant in Queensland to form shelled sectors in a Catenary curve that resemble power lines. This curve subjects the sectors to tension without bending and results in a substantial saving in floor weight.

|

Roofs that cover the entire tank are sometimes used for process conditions that require to preserve slurry temperature or to avoid the hazard of corrosive gases emitting from the surface. Such roofs are usually made from fiberglass plates that are supported in the outer circumference by the tank’s wall and internally by the bridge. A hydraulic inverted cup seal between the central shaft and the roof ensures that no gases are leaving to the atmosphere. For thickeners with lifting devices the seal should by long enough to retain the gases regardless of the arms position. In another technique that saves the cost of the roof plastic balls are spread to float on the surface to preserve heat but its efficiency is low.

The problem with roofs is that special covers on the circumference of the roof are required for accessing the overflow weir and launder periodic cleaning. Likewise, the roof must be strong enough to carry the maintenance personnel.

|

The overflow weir that surrounds the tank ensures that the flow that leaves the thickener is distributed evenly in terms of m3/hr/m weir length. During the first year or so differential settling of the tank foundations may cause an uneven distribution so that the entire flow passes over the lower part of the weir which results in high velocities and drag of fines to the overflow launder. Therefore, it is essential to check from time to time that the weirs are in leveled.

Two of the most common overflow weirs are illustrated on the right and show the adjustable leveling clamps. The “V” notch weir is generally more common since the triangular notches are not so sensitive to slight deviations in the level of the tank.

The Feedwell

The purpose of the feedwell is to dampen the turbulence of the incoming feed so that the entry into the thickener will be as laminar as possible and will not interfere with the solids that are already settling inside the tank. This effect is achieved by entering the feedwell tangentially so that the centrifugal swirl distributes the feed in an even pattern below the liquid level.

It is good practice to connect the tangential pipe so that the introduced stream swirls in an opposite direction to the rotation of the raking arm. This will reduce the risk that slow settling solids may “doughnut” as described in the section on the raking arms.

The Cone Scraper

Underflow Pumping

Pumping of dense underflows has always been a problem on thickeners that handle slurries such as metallurgical concentrates, potash or phosphate and the position of the pumps in relation to the discharge cone can be very critical. The principle is to position the slurry pumps so that their suction side will be as close as possible to the cone’s outlet and it is also good practice to have two pumps, one in operation and one as stand-by.

There are three ways of positioning the pumps:

-

For bridge type thickeners with tanks that are elevated above ground level the positioning is simple since the cone is freely accessible.

-

For bridge and column type thickeners with tanks that are mounted on ground level the access to the slurry pumps is trough a tunnel.

-

For very large column type thickeners the column is constructed as a caisson that is submerged in the slurry so that the pumps are housed at the bottom of the chamber and deliver the underflow upwards.

-

For small thickeners, which are normally of the bridge type, the pumps are positioned at the periphery of the tank and the suction pipe is buried or runs through a pipe sleeve for replacement if necessary.

The Peripheral Drive Mechanisms

Some of the largest thickeners in the world with 200 meters diameter are of the Traction type as seen on the left.

These thickeners incorporate a central column that serves as a pivot to a rotating raking arm that spans radially towards the periphery of the tank. The outer end of the arm has a carriage with motorized wheels that are guided by a circumferential track and move the entire arm structure in a circular trajectory to convey the settled solids towards the center. The bridge is not subjected to any operational loads and serves merely as a walkway for accessing the column and its pivot point from the outside.

Traction thickeners have no lifting devices therefore they cannot be used for storage.