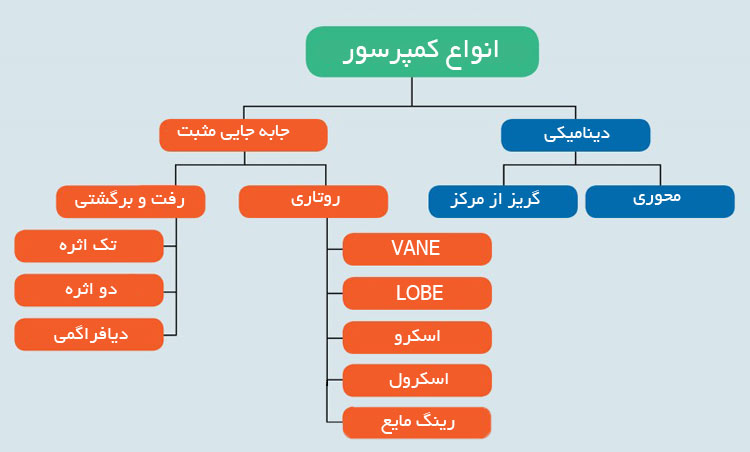

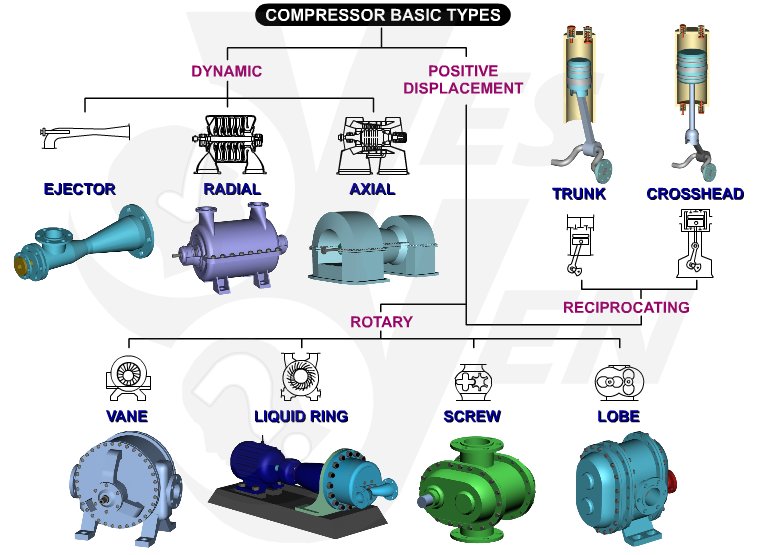

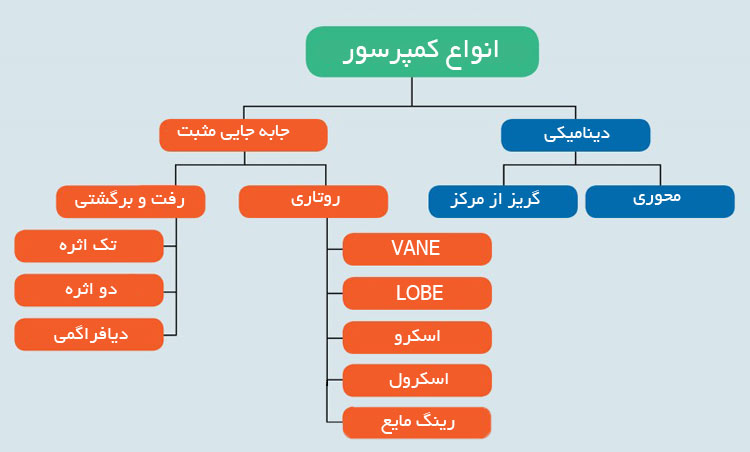

4# انواع کمپرسور دینامیکی

در کمپرسورهای دینامیکی، از پره هایی بر روی محور کمپرسور برای کمپرس کردن هوا استفاده می شود.

از خواص و ویژگی های کمپرسورهای دینامیکی نسبت به کمپرسورهای جابه جایی مثبت، می توان به موارد زیر اشاره کرد.

1- بازدهی و راندمان بالایی دارند.

2- توانایی بالایی در انتقال حجم و دبی زیاد دارند.

3- توانایی پایینی در ایجاد فشارهای بالا دارند.

همانطور که اشاره شد، این کمپرسورها به دو دسته کلی محوری و سانتریفیوژ تقسیم بندی می شوند.

ابتدا کمپرسور محوری و سپس کمپرسور سانتریفیوژ را بررسی می کنیم.

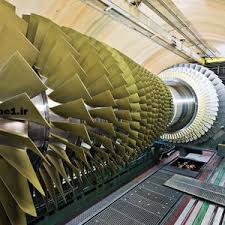

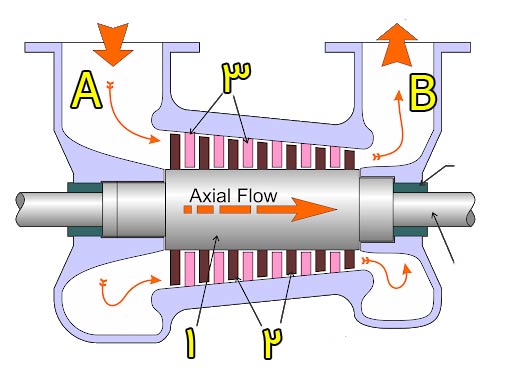

1-4# کمپرسور محوری

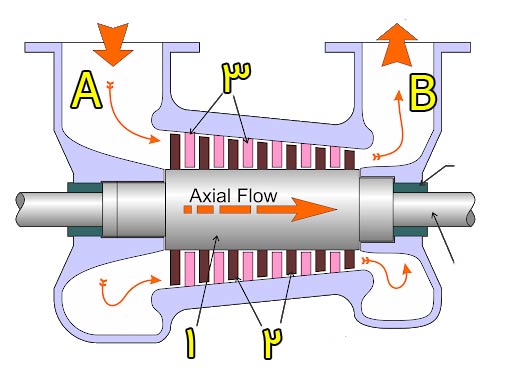

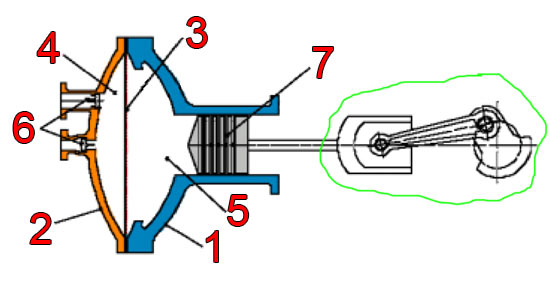

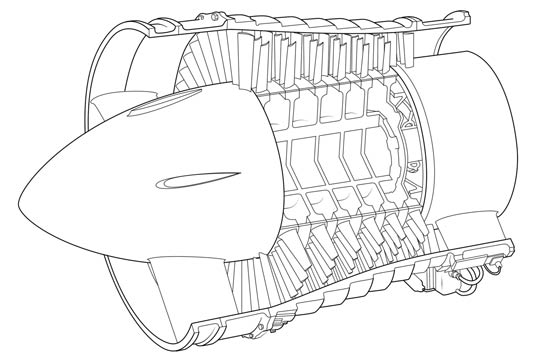

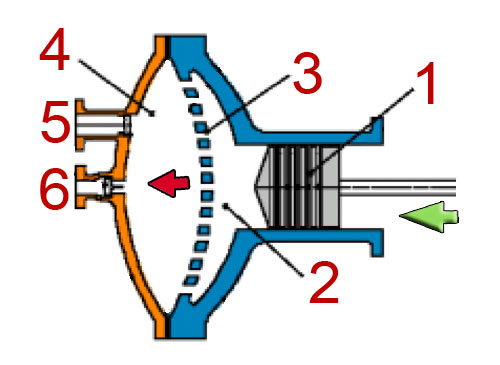

در شکل زیر، یک مدل کمپرسور محوری را مشاهده می کنید.

بدنه کمپرسور با رنگ آبی کم رنگ مشخص شده و ثابت می باشد.

پره های صورتی رنگ با شماره 3 مشخص شده و به بدنه متصل شده اند.

پره های صورتی رنگ با شماره 3 مشخص شده و به بدنه متصل شده اند.

محور کمپرسور که با شماره 1 نشان داده شده با چرخش خود، پره های روتور (که با رنگ قهوه ای و شماره 2 مشخص شده اند) را به حرکت در می آورند.

با گردش روتور شماره 1، هوا از محدوده A مکش شده و به سمت ناحیه B هدایت شده و کمپرس می شود.

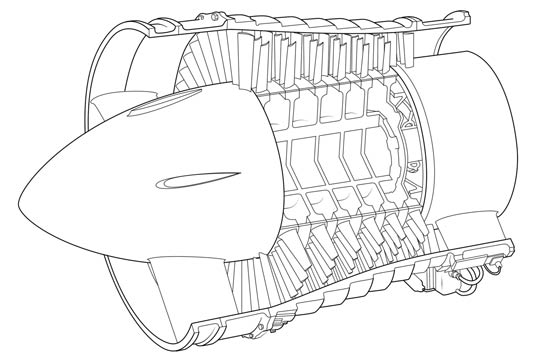

کمپرسور محوری معمولا در موتورهای جت (که در هواپیماها استفاده می شود) به کار می رود.

در شکل زیر، قسمت جلوی یک موتور هواپیما نشان داده شده.

کمپرسور محوری، در جلوی موتور قرار گرفته است.

در این شکل (شکل بالا) پره هایی را مشاهده می کنید که با گردش محور موتور، هوا را به سمت داخل موتور مکش می کنند.

در این شکل (شکل بالا) پره هایی را مشاهده می کنید که با گردش محور موتور، هوا را به سمت داخل موتور مکش می کنند.

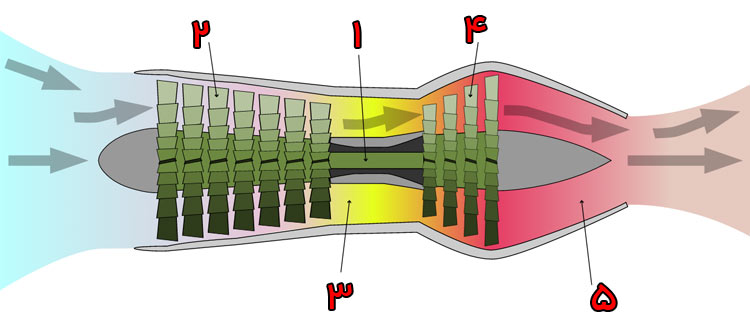

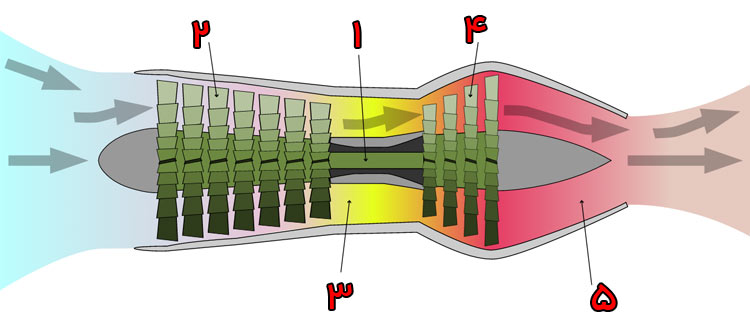

این پروسه در شکل زیر نشان داده شده.

شفت شماره 1، محور مشترک توربین و کمپرسور می باشد.

با گردش محور، پره های کمپرسور (با شماره 2 نشان داده شده اند) هوا را به داخل توربین مکش می کنند.

هوا فشرده شده در ناحیه شماره 3 با سوخت ترکیب می شود.

با احتراق مخلوط سوخت و هوا، انرژی رانشی بسیار زیادی تولید می شود.

مقداری از این انرژی برای چرخش پره های توربین (که با شماره 4 مشخص شده) مصرف می شود.

توربین باید بچرخد تا کمپرسور را به حرکت در آورد (محور توربین و کمپرسور یکی می باشد)

مابقی این انرژی با خروج از نازل شماره 5، باعث رانش کل مجموعه و در نتیجه رانش هواپیما به سمت جلو می شود.

اکنون شما را با نوع دوم کمپرسور دینامیکی، یعنی کمپرسور سانتریفیوژ آشنا می کنیم.

2-4# کمپرسور سانتریفیوژ یا گریز از مرکز

این کمپرسور، عملکردی مشابه کمپرسور محوری دارد.

کمپرسور محوری، هوا را در جهت محور شفت کمپرسور فشرده می کند.

ولی کمپرسور سانتریفیوژ، هوا را در جهت شعاع شفت کمپرسور فشرده می کند.

خوشبختانه در یک مقاله جداگانه به بررسی کمپرسور سانتریفیوژ پرداخته ایم.

اکنون به بررسی کمپرسورهای جابه جایی مثبت می پردازیم.

5# انواع کمپرسور جابه جایی مثبت

کمپرسورهای جابه جایی مثبت، با جابه جایی هوا از یک ناحیه پرحجم به یک ناحیه کم حجم، باعث مکش هوا و کمپرس کردن آن می شود.

این کمپرسورها به دو نوع کلی روتاری و رفت و برگشتی دسته بندی می شوند.

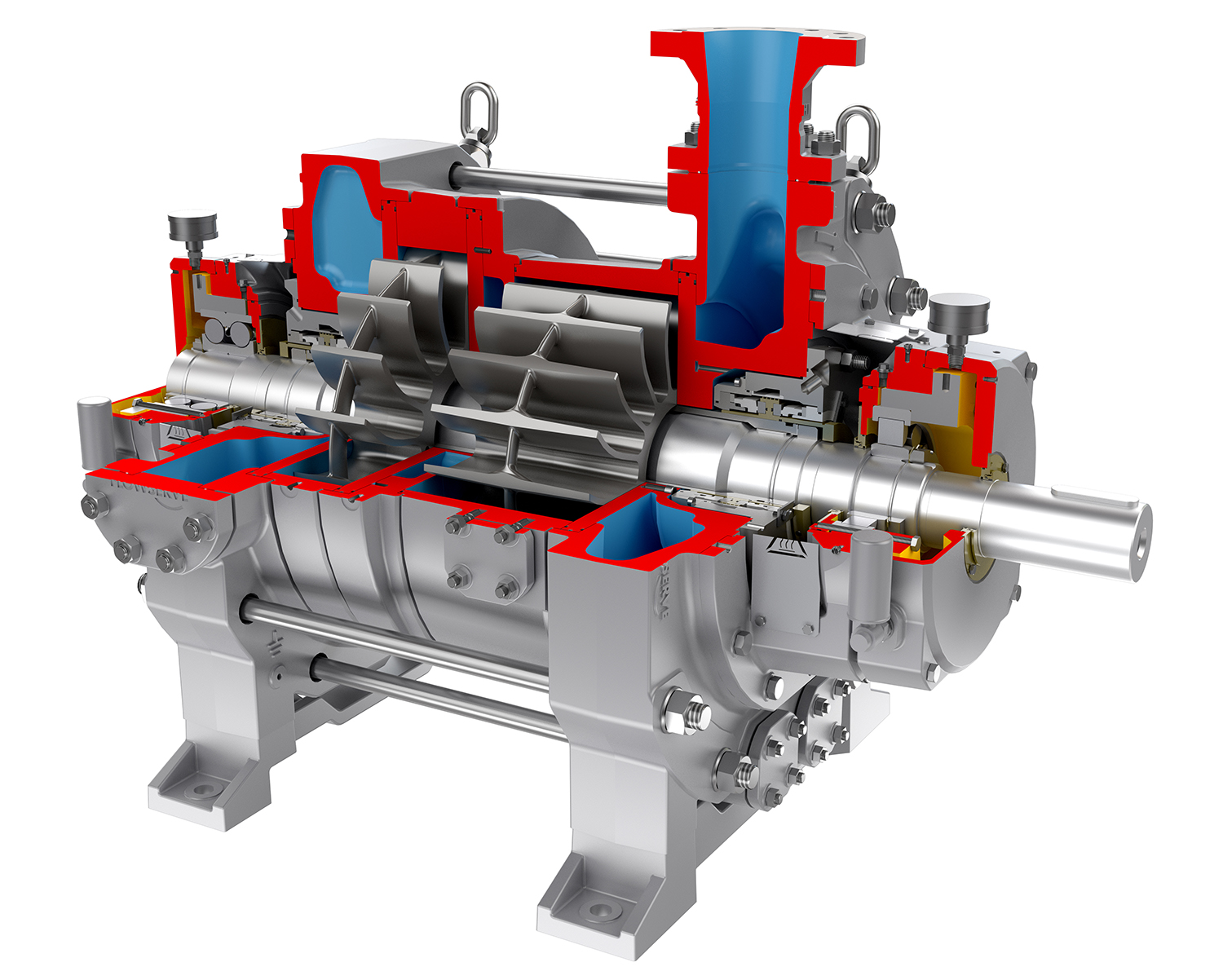

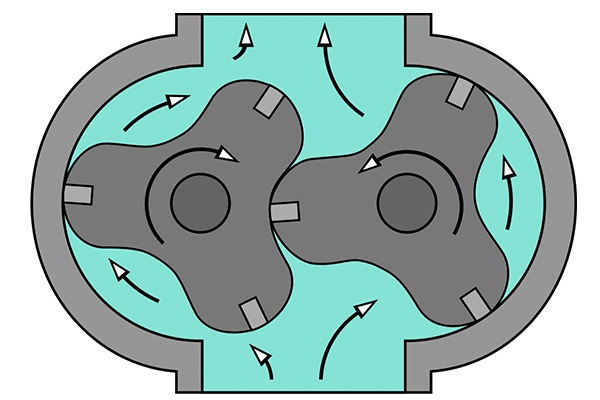

1-5# انواع کمپرسور روتاری

انواع کمپرسور روتاری به 5 نوع کلی دسته بندی می شوند.

1- کمپرسور لوب (LOBE COMPRESSOR)

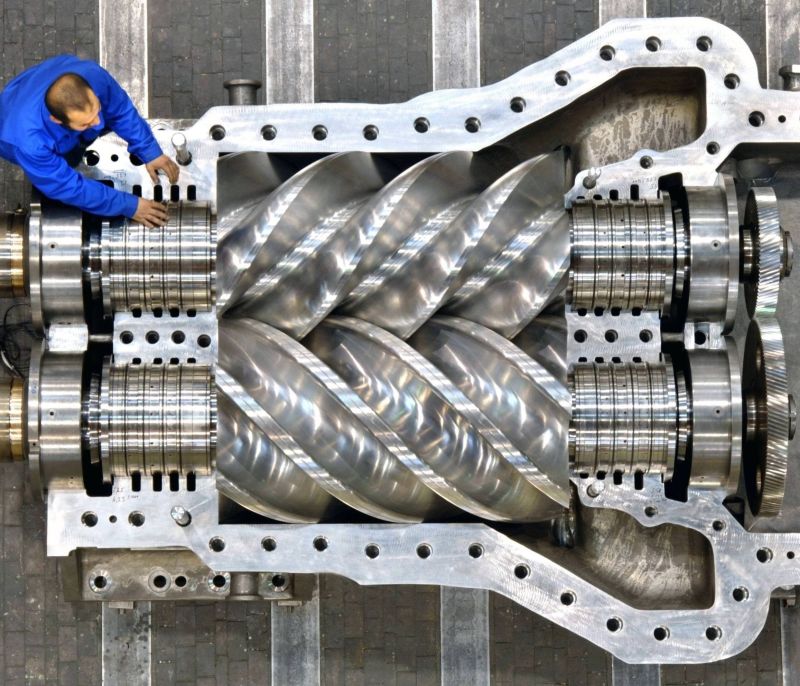

2- کمپرسور اسکرو (SCREW COMPRESSOR)

3- کمپرسور وان (VANE COMPRESSOR)

4- کمپرسور رینگ مایع (LIQUID RING COMPRESSOR)

5- کمپرسور اسکرول (SCROLL COMPRESSOR)

در تمامی کمپرسورهای نام برده شده، عضوهای چرخشی با چرخش خود، هوا را مکش و فشرده می کنند.

این عضوهای چرخشی می توانند پروانه های چند پره، شفت هایی با شکل و فرم خاص و یا مارپیچ هایی روی بدنه باشند.

خوشبختانه در یک مقاله جداگانه به بررسی کمپرسورهای روتاری (روتوری یا دورانی) پرداخته ایم.

2-5# انواع کمپرسور رفت و برگشتی

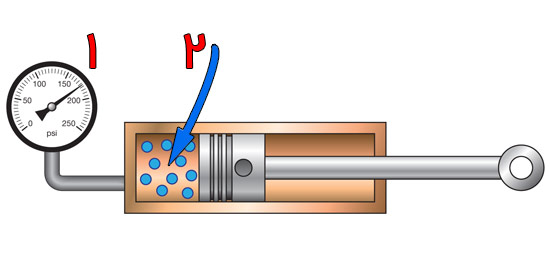

در کمپرسور رفت و برگشتی، یک عضو، یک مکانیزم یا یک قطعه، با حرکت در جهت محور طولی باعث مکش و کمپرس گاز می شود.

معمولا این عضو، با حرکت به سمت عقب، ایجاد خلا می کند (یعنی مکش هوا ایجاد می کند) و

با حرکت به سمت جلو، همان هوای مکش شده را کمپرس می کند و به سمت خروجی هدایت می کند.

مکانیزم یاد شده را در سیلندر و پیستون ها و کمپرس های دیافراگمی مشاهده می کنید.

به طور کلی کمپرسورهای رفت و برگشتی به سه دسته کلی زیر تقسیم می شوند.

1- کمپرسور رفت و برگشتی تک اثره

2- کمپرسور رفت و برکشتی دو اثره

3- کمپرسور رفت و برگشتی دیفراگمی

در یک مقاله جداگانه، کمپرسورهای رفت و برگشتی تک اثره و دو اثره (یا همان کمپرسور پیستونی) را بررسی کرده ایم.

اکنون کمپرسور دیافراگمی را بررسی می کنیم.

کمپرسور دیافراگمی

کمپرسور دیافراگمی از یک غشای انعطاف پذیر برای مکش هوا استفاده می کند.

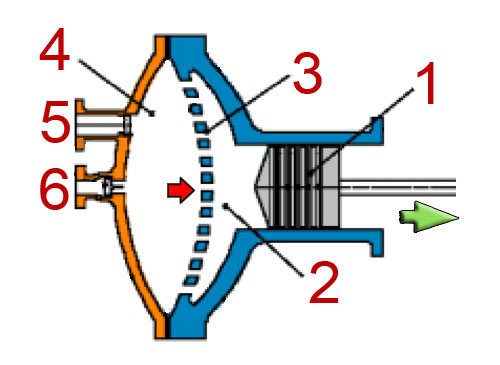

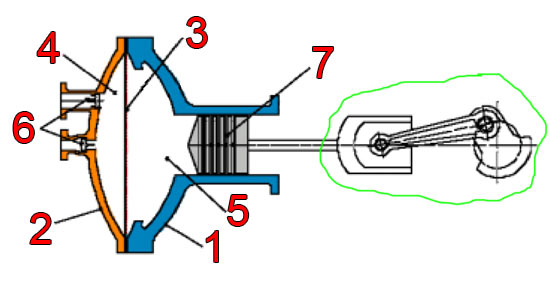

شکل زیر، نمایی شماتیک از کمپرسور دیافراگمی را نشان می دهد.

این کمپرسور از دو عضو ثابت سیلندر (شماره 1) و کلاهک سیلندر (شماره 2) تشکیل شده.

یک غشای انعطاف پذیر (شماره 3) در فضای بین کلاهک و سیلندر قرار گرفته و محیط (حجم یا فضای) شماره 5 و 4 را از یکدیگر جدا می کند.

در شکل بالا، پیستون شماره 7 داخل سیلندر حرکت می کند و

دو سوپاپ یک طرفه که با شماره 6 مشخص شده اند بر روی کلاهک قرار گرفته اند.

مکانیزم لنگی که با خط سبز مشخص شده وظیفه ایجاد حرکت رفت و برگشت برای پیستون شماره 7 را بر عهده دارد.

در حجم شماره 5، روغن مخصوص کمپرسور قرار می گیرد.

روش عملکرد کمپرسور دیافراگمی

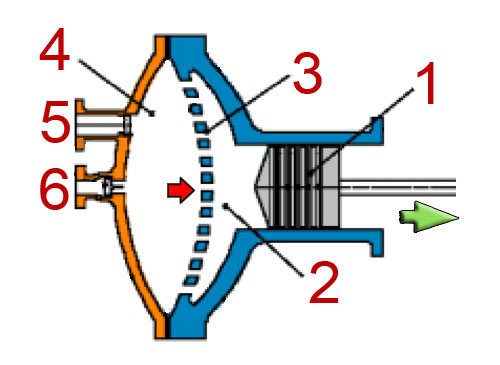

به شکل زیر نگاه کنید.

هنگامی که پیستون شماره 1 عقب می رود، روغن موجود در فضای شماره 2 ، ساکشن (مکش) می شود.

غشای شماره 3 ، همزمان با پیستون و روغن، به سمت عقب مکش می شود.

در اثر این مکش، حجم محفظه شماره 4 افزایش پیدا می کند و

هوا از سوپاپ ورودی شماره 5 مکش شده و وارد فضای شماره 4 می شود.

در این حالت، سوپاپ خروجی شماره 6 بسته می ماند.

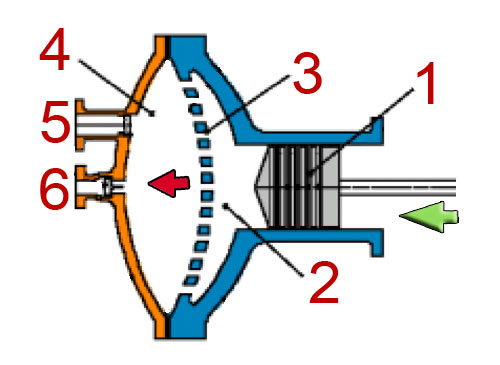

مرحله بعد در شکل زیر نشان داده شده.

با حرکت پیستون (شماره 1) به سمت جلو، روغن محفظه شماره 2 و غشای شماره 3 به سمت جلو حرکت می کنند.

در اثر این حرکت، حجم فضای شماره 4 کاهش می یابد و باعث خروج هوا از سوپاپ خروجی شماره 6 می شود.

در این مرحله (مرحله کمپرس) سوپاپ ورودی (شماره 5) بسته می ماند.

در شکل زیر، یک نمونه واقعی کمپرسور دیافراگمی که از دو دیافراگم بهره می برد را مشاهده می کنید.

کمپرسور جابجایی مثبت (Displacement compressor) به نوعی از کمپرسورها گفته میشود که از یک جز رفت و برگشتی (مانند پلانجر، پیستون، دیافراگم یا پرهها) برای کمپرس سیالاتی همچون هوا و گاز استفاده میکند. این کمپرسورها بدون توجه به فشار خروجی و با دبی ثابت کار میکنند و با جابجایی حجم سیلندر کمپرسور محیط کار را فشرده میکنند. در حقیقت این کمپرسور حجم مشخصی از هوا را داخل خود محصور میکند و فضای محصور شده را به تدریج کاهش میدهد و این کاهش فضا باعث افزایش فشار هوا میشود و انرژی جنبشی مولکولهای هوا، دانسیته و همچنین دمای آنها افزایش پیدا میکند.

کمپرسور جابجایی مثبت (Displacement compressor) به نوعی از کمپرسورها گفته میشود که از یک جز رفت و برگشتی (مانند پلانجر، پیستون، دیافراگم یا پرهها) برای کمپرس سیالاتی همچون هوا و گاز استفاده میکند. این کمپرسورها بدون توجه به فشار خروجی و با دبی ثابت کار میکنند و با جابجایی حجم سیلندر کمپرسور محیط کار را فشرده میکنند. در حقیقت این کمپرسور حجم مشخصی از هوا را داخل خود محصور میکند و فضای محصور شده را به تدریج کاهش میدهد و این کاهش فضا باعث افزایش فشار هوا میشود و انرژی جنبشی مولکولهای هوا، دانسیته و همچنین دمای آنها افزایش پیدا میکند.

پره های صورتی رنگ با شماره 3 مشخص شده و به بدنه متصل شده اند.

پره های صورتی رنگ با شماره 3 مشخص شده و به بدنه متصل شده اند. در این شکل (شکل بالا) پره هایی را مشاهده می کنید که با گردش محور موتور، هوا را به سمت داخل موتور مکش می کنند.

در این شکل (شکل بالا) پره هایی را مشاهده می کنید که با گردش محور موتور، هوا را به سمت داخل موتور مکش می کنند.

.

.

.jpg)

![PDF] Kinetics and energetics trade-off in reverse osmosis desalination with different configurations | Semantic Scholar](https://d3i71xaburhd42.cloudfront.net/dc431814a2e69e66d36f14f22d7b81e70caf18d8/2-Figure1-1.png)