پکیج چربی گیر DAF ، دستگاه چربی گیر DAF یا سیستم چربی گیر DAF به عنوان یکی از پیشرفته ترین روش های حذف روغن وچربی در حال حاضر مطرح می باشد که به منظور حذف چربی و روغن از آب و پساب به خصوص روغن محلول ، جامدات معلق و کاهش بسیاری دیگر از پارامترهای آلاینده نظیر BOD5 و COD مورد استفاده قرار می گیرد.

جنس پکیج چربی گیر DAF

در انتخاب جنس پکیج چربی گیر DAF مواردی همچون استحکام سازه ای ، مقاومت در برابر خوردگی و امکان شکل دهی به سازه با توجه به فرآیند مورد نیاز می بایست مورد توجه قرار گیرد. پکیجهای DAF در حال حاضر عموما از جنس فلزی ساخته می شوند.

کاربرد پکیج DAF

در کلیه مواردی که نیاز به حذف چربی و روغن باشد به خصوص در صورتی که روغن به صورت محلول و یا ذرات آن بسیار ریز باشند چربی گیر DAF مورد استفاده قرار می گیرد. از مهمترین موارد استفاده این پکیج ها در صنعت می توان موارد زیر را نام برد.

صنعت نفت ، گاز و پتروشیمی

صنعت لبنی و کشتارگاه ها

صنعت تولید فولاد

کارواش و قالی شویی

صنعت چرم سازی

مزایای سیستم چربی گیر DAF

کارآیی بالا در حذف چربی و روغن به خصوص حذف روغن محلول و روغن با قطر ذرات کوچکتر

ممکن بودن طراحی مدولار پکیج چربی گیری DAF و امکان جابجایی

سادگی و زمان اندک ساخت و سهولت بهره برداری

اندک بودن حجم دستگاه چربی گیر DAF و امکان طراحی و ساخت بر پایه فضای در دسترس

استحکام سازه ای و عدم خوردگی

فرآیند شناورسازی در پکیج چربی گیر DAF

در این پکیج تزریق هوای تحت فشار به داخل صورت می گیرد. حباب های هوا به ذرات می چسبند و به شناور شدن آن ها کمک می نمایند. به طور کلی این فرآیند مورد استفاده در سیستم چربی گیر DAF از چهار مرحله اساسی تشکیل میشود.

تولید حباب ریز یا Fine Bubble در آب یا پساب

برخورد ما بین ذرات شناور و حباب های هوا

چسبیدن حباب های هوا به ذرات شناور

صعود مجموعه متشکل از هوا و روغن به سطح مایع

پارامترهای طراحی پکیج DAF

مهمترین پارامترها در طراحی پکیج چربی گیر DAF شامل موارد زیر می باشد:

نوع ذرات چربی و روغن به صورت معلق ، امولسیون یا محلول

قطر ذرات چربی و روغن به طوری که قابلیت شناور شدن با اندازه ذره افزایش می یابد و البته در بسیاری از موارد می توان اندازه ذرات را با استفاده از فرآیند انعقاد و لخته سازی در دستگاه چربی گیر DAF افزایش داد.

چگالی ذرات روغن و چربی

سرعت جریان در مخزن شناورسازی

یکنواخت سازی جریان ورودی

مقدار هوا ، روش مخلوط نمودن هوا با مایع و قطر ذرات حباب هوا

حفظ pH مناسب

مهمترین اجزاء دستگاه چربی گیر DAF

واحد انعقاد و لخته سازی

مخزن شناورسازی

کمپرسور تأمین کننده هوا

پمپ فشار

مخزن نگهداری پساب تصفیه شده

مخزن اشباع سازی و اختلاط مایع و هوا

روشهای اشباع سازی در چربی گیر DAF

هوا توسط دستگاه اشباع کننده تحت فشار به آب تزریق می گردد. این آب که با هوای محلول اشباع شده است به آب جریان اصلی که می بایست تصفیه گردد اضافه می شود. زمانی که این دو آب با یکدیگر مخلوط می شوند به دلیل افت فشار ایجاد شده هوای محلول داخل آب تمایل به آزاد شدن دارد و این حباب ها به سمت سطح حرکت می کنند در همین حین ذرات با وزن مولکولی پایین را با خود به سطح آب می رسانند.

به منظور اشباع سازی پساب از هوا در سیستم چربی گیری DAF جریان پساب تحت فشار قرار میگیرد که این امر به سه روش زیر صورت میپذیرد:

اشباع سازی پساب با تحت فشار قرار دادن کل جریان در چربی گیر DAF : در این روش کل حجم پساب خام ورودی فشرده شده و از هوا اشباع میگردد. بدلیل اینکه بیشترین میزان هوا در پساب حل میگردد احتمال بیشتر برخورد و متصل شدن مناسب ذرات و حباب های هوا از مزیت های این روش می باشد در حالی که افزایش هزینه های پمپاژ و افزایش احتمال شکسته شدن لخته ها از معایب آن است.

اشباع سازی پساب با تحت فشار قرار دادن قسمتی از جریان در چربی گیر DAF : در این روش بخشی از پساب خام ورودی تحت فشار قرار گرفته و از هوا اشباع می شود. کاهش هزینه های پمپاژ و کاهش احتمال شکسته شدن لخته ها از مزیت های این روش می باشد در حالی که کاهش احتمال برخورد و اتصال ذرات و حباب هوا و همچنین افزایش احتمال قیچی شدن لختهها و یا امولسیونی شدن روغن به دلیل کاهش فشار جریان ورودی از معایب آن است.

اشباع سازی پساب با تحت فشار قرار دادن جریان برگشتی در چربی گیر DAF : در این روش بیست تا پنجاه درصد پساب تصفیه شده به سیستم برگردانده و تحت فشار قرار گرفته میشود. کاهش هزینه های پمپاژ و کاهش احتمال شکسته شدن لختهها و یا امولسیونی شدن مجدد روغن از مزایای این روش می باشد در حالی که به منظور عدم کاهش بار هیدرولیکی به علت افزوده شدن جریان برگشتی به جریان خام ورودی می بایست از بستر شناورسازی بزرگتری استفاده نماییم.

نقش کربن آلی در فرایند شناور سازی

نکته مهم و قابل توجه در این قسمت این که به منظور استفاده از این روش در فرآیند های تصفیه آب می بایست میزان کل کربن آلی مشخص شود زیرا در مقادیر بالای این شاخص به دلیل بالا بودن وزن مولکولی و سنگین بودن توده تشکیل شده، بازده فرآیند پایین می آید. نکته دیگر این که کریپتوسپورودیوم و ژیاردیا را توسط این واحد می توان حذف نمود. معمولا این روش برای تصفیه آب با رنگ بسیار بالا و مملو از جلبک که دارای کدورت پایینی باشد بسیار مناسب می باشد.

ابعاد و ظرفیت پکیج DAF

امکان ساخت پکیج چربی گیر DAF در ظرفیت و ابعاد گوناگون وجود دارد که در ظرفیت های بالاتر معمولا به صورت مدولار طراحی و اجرا می شود.

نصب پکیج چربی گیر با هوای فشرده

با توجه به وجود تجهیزاتی از قبیل کمپرسور ، مخزن تحت فشار ، اسکیمر جمع آوری چربی و سایر تجهیزات و ابزار دقیق مورد نیاز ، به منظور کاهش زمان و مشکلات مرحله نصب تا حداکثر ممکن ، نصب این تجهیزات در محل ساخت انجام می پذیرد لذا مرحله نصب و راه اندازی پکیج چربی گیر DAF با سهولتی قابل قبول و در زمانی کوتاه صورت می پذیرد.

بهره برداری از پکیج چربی گیری DAF

دستگاه چربی گیر DAF شرکت شاران به صورت کاملا اتوماتیک بوده و از اپراتوری و بهره برداری ساده ای برخوردار است. اپراتور معمولا جهت بازدید های دوره ای و آماده نمون محلول های شیمیایی مورد نیاز خواهد بود.

از مهمترین دلایل انتخاب روش DAF می توان به موارد زیر اشاره کرد

- کاربرد بالا

- صرفه جویی درمصرف انرژی در تصفیه فاضلاب.

- کیفیت بالاتر پساب تخلیه شده به محیط در حالیکه هزینه ها کاهش یافته

- کاهش حجم لجن با وجود محتوای جامدات خشک بالاتر.

- قابلیت استفاده برای بازیابی و بازیافت روغن های غیر امولسیون بدون نیاز به روش های تصفیه دیگر.

- عملیات تعمیر و نگهداری کم

- اجزای پلاستیکی تقویت شده، سایش و خوردگی را کاهش می دهند.

- سیستم مورد استفاده از یک مخزن تحت فشار برای جلوگیری از نیاز به پخش کننده ها در مخزن شناور استفاده می کند.

- نیاز به فضای کمتر

- در مقایسه با فناوری های دیگر نیاز به فضای مورد نیاز کمتری دارد

- قدرتمند بودن سازه

- ساخته شده از فولاد ضد زنگ درجه ۳۰۴ یا ۳۱۶ و برای اطمینان از عمر طولانی و در نظر گرفتن استانداردها جهت کاهش خطرات خوردگی.

- در نظرگرفتن تمامی استانداردهای موجود در ایران و اروپا

- کاهش عملیات ورودی

- سیستم کنترل کاملا اتوماتیک بوده و نیاز به عملیات دستی را از بین می برد.

- نظارت جامع و کامل از تخلیه نهایی برای فاضلاب یا تصفیه بیشتر.

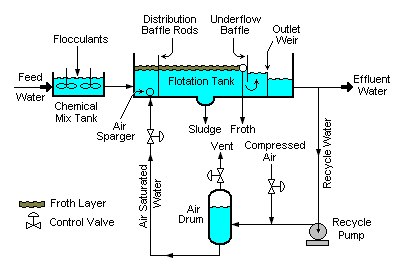

سیستم تصفیه فاضلاب به روش DAF یک فرایند کاملا فیزیکی است که بر اساس یک طراحی ساده عمل می کند. پساب ورودی ممکن است نیاز به پیش تصفیه داشته باشد؛ مانند اضافه کردن منعقد کننده ها برای اطمینان از شرایط عملیاتی بهینه، تنظیم pH نیز ممکن است ضروری باشد.

پساب ورودی وارد مخزن فلوتاسیون می شود که در آن با پساب تصفیه شده (که گاه به نام آب سفید) در تماس قرار گیرد. درصد کل جریان پساب که در آن هوا دمیده شده و تحت فشار قرار می گیرد و تصفیه می شود، توسط عوامل مختلف تعیین می شود. افزایش فشار داخل لوله در جایی که هوا در حال حل شدن است، تضمین می کند که در شرایط تحت فشار نسبت به فشار اتمسفر غلظت بالاتری از هوا به فاز مایع تبدیل می شود .

هنگامی که پساب اشباع شده وارد مخزن شناور می شود، فشار هوا به فشار اتمسفر آزاد برمی گردد. این موضوع بلافاصله موجب می شود تا جریان تصفیه سوپراشباع شده و به دلیل خروج هوای حل شده از محلول، حباب های کوچک تولید شود.

این حباب ها مواد معلق موجود در فاضلاب را در خود حل کرده و آنها را به سطح منتقل می کنند. در پایان مواد جمع شده در سطح توسط یک اسکیمر مکانیکی جمع آوری می شوند.

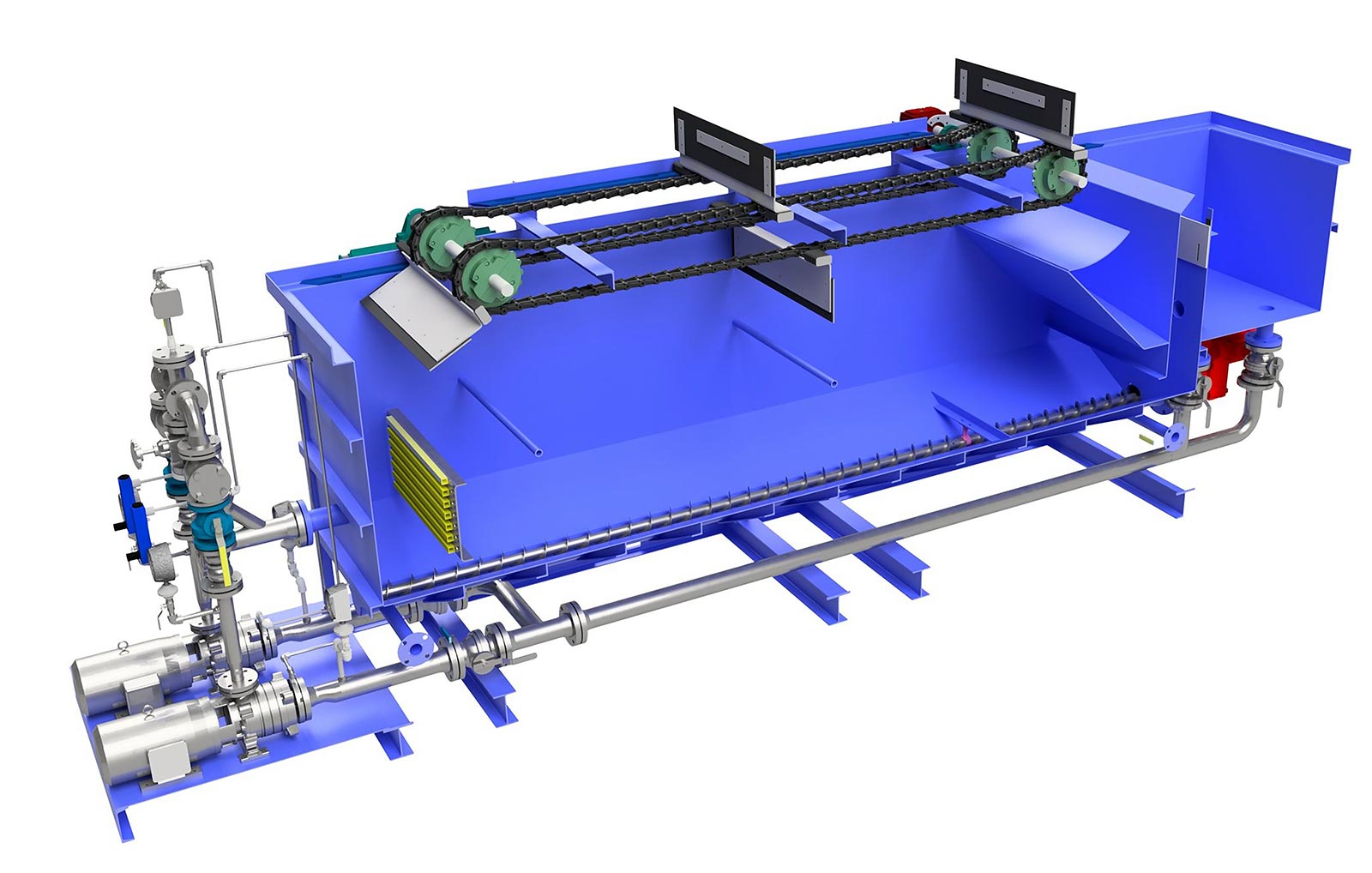

در داخل مخزن شناور مستطیلی شکل، ساز و کار اسکیمر شامل مجموعه ای از پاروها یا پره هایی است که روی یک زنجیر پلاستیکی مقاوم در برابر خوردگی قرار گرفته و تنها آلاینده های در سطح مخزن را جمع آوری کرده و به یک مخزن منتقل می کنند. برای از بین بردن خطر ایجاد لجن در کف مخزن فلوتاسیون، ممکن است یک اسکرابر درکف درنظرگرفته شود.

در صنعت نفت، واحدهای شناورسازی گاز حل شده (DGF) جهت ایجاد حباب از هوا به علت خطر انفجار آن به عنوان گاز پایه استفاده نمی کنند و بجای آن از گاز نیتروژن استفاده می شود.

سیستم تصفیه فاضلاب به روش DAF یک فرایند کاملا فیزیکی است که بر اساس یک طراحی ساده عمل می کند. پساب ورودی ممکن است نیاز به پیش تصفیه داشته باشد؛ مانند اضافه کردن منعقد کننده ها برای اطمینان از شرایط عملیاتی بهینه، تنظیم pH نیز ممکن است ضروری باشد.

پساب ورودی وارد مخزن فلوتاسیون می شود که در آن با پساب تصفیه شده (که گاه به نام آب سفید) در تماس قرار گیرد. درصد کل جریان پساب که در آن هوا دمیده شده و تحت فشار قرار می گیرد و تصفیه می شود، توسط عوامل مختلف تعیین می شود. افزایش فشار داخل لوله در جایی که هوا در حال حل شدن است، تضمین می کند که در شرایط تحت فشار نسبت به فشار اتمسفر غلظت بالاتری از هوا به فاز مایع تبدیل می شود .

هنگامی که پساب اشباع شده وارد مخزن شناور می شود، فشار هوا به فشار اتمسفر آزاد برمی گردد. این موضوع بلافاصله موجب می شود تا جریان تصفیه سوپراشباع شده و به دلیل خروج هوای حل شده از محلول، حباب های کوچک تولید شود.

این حباب ها مواد معلق موجود در فاضلاب را در خود حل کرده و آنها را به سطح منتقل می کنند. در پایان مواد جمع شده در سطح توسط یک اسکیمر مکانیکی جمع آوری می شوند.

در داخل مخزن شناور مستطیلی شکل، ساز و کار اسکیمر شامل مجموعه ای از پاروها یا پره هایی است که روی یک زنجیر پلاستیکی مقاوم در برابر خوردگی قرار گرفته و تنها آلاینده های در سطح مخزن را جمع آوری کرده و به یک مخزن منتقل می کنند. برای از بین بردن خطر ایجاد لجن در کف مخزن فلوتاسیون، ممکن است یک اسکرابر درکف درنظرگرفته شود.

از مهمترین دلایل انتخاب روش DAF – DGFمی توان به موارد زیر اشاره کرد

- کاربرد بالا

- صرفه جویی درمصرف انرژی در تصفیه فاضلاب.

- کیفیت بالاتر پساب تخلیه شده به محیط در حالیکه هزینه ها کاهش یافته

- کاهش حجم لجن با وجود محتوای جامدات خشک بالاتر.

- قابلیت استفاده برای بازیابی و بازیافت روغن های غیر امولسیون بدون نیاز به روش های تصفیه دیگر.

- عملیات تعمیر و نگهداری کم

- اجزای پلاستیکی تقویت شده، سایش و خوردگی را کاهش می دهند.

- سیستم مورد استفاده از یک مخزن تحت فشار برای جلوگیری از نیاز به پخش کننده ها در مخزن شناور استفاده می کند.

- نیاز به فضای کمتر

- در مقایسه با فناوری های دیگر نیاز به فضای مورد نیاز کمتری دارد

- قدرتمند بودن سازه

- ساخته شده از فولاد ضد زنگ درجه 304 یا 316 و برای اطمینان از عمر طولانی و در نظر گرفتن استانداردها جهت کاهش خطرات خوردگی.

- در نظرگرفتن تمامی استانداردهای موجود در ایران و اروپا

- کاهش عملیات ورودی

- سیستم کنترل کاملا اتوماتیک بوده و نیاز به عملیات دستی را از بین می برد.

- نظارت جامع و کامل از تخلیه نهایی برای فاضلاب یا تصفیه بیشتر.