مصرف برق یا انرژی الکتریکی در دستگاه های تصفیه آب صنعتی یا واحدهای آب شیرین کن به عنوان یکی از عوامل موثر در هزینه های بهره برداری حایز اهمیت است. مصرف انرژی ویژه واحدهای آب شیرین کن از ۸ کیلووات ساعت به ۳ کیلووات ساعت به ازای هر مترمکعب در سه دهه اخیر کاهش یافته است.

میزان مصرف برق در دستگاه تصفیه صنعتی به عنوان یک عامل کلیدی بر هزینه های تولید آب شیرین تاثیرگذار است. به همین جهت، امروزه بازیابی و استفاده مجدد از انرژی در صنعت آب شیرین کن بسیار مورد توجه است. اما دستیابی به حداقل میزان مصرف انرژی برای بازیابی آب به دلایل پلاریزاسیون غلظت، رسوب غشاء های اسمز معکوس و مقاومت هیدرولیک نفوذ، امکان پذیر نیست. با توجه به محدودیت های موجود بازیابی انرژی به همراه بازچرخانی آب، عامل بهبود مصرف انرژی و هزینه های ناشی در انواع دستگاه های تصفیه صنعتی است.

مصرف انرژی فرایند شیرین سازی آبهای شور

به طور کلی دستیابی به آب شیرین بدون صرف هزینه، تقریبا غیر ممکن خواهد بود. حتی اگر آب شیرین در زیر سطح زمین قابل دسترس باشد نیاز به پمپاژ و صرف انرژی جهت بهره مندی از آن هستیم. به عنوان مثال برای برداشت آب از منابع زیر زمینی و پمپاژ آن در حدود ۱۰۰ الی ۲۰۰ فوت به ازای هر متر مکعب، ۰٫۲۴ کیلووات ساعت انرژی مورد نیاز است. اخیراً به دلیل رشد بیش از حد جمعیت و افزایش فناوری های صنعتی برای جبران میزان عرضه و تقاضا در مصرف آب، فرایندهای آب شیرین کن برای شیرین سازی آبهای شور توسعه پیدا کرده اند. آب شیرین کن ها به دسته ای از فناوری تصفیه آب اطلاق می شود که جهت دستیابی به آب شیرین، از آب های سطحی و زیرزمینی با میزان بالا ذرات جامد حل شده مورد استفاده قرار می گیرد. در اوایل سال ۱۹۵۰ سیستم های آب شیرین کن غالبا با بهره گیری از فناوری های حرارتی مانند فرایند های تقطیر چند مرحله ای MED، MSF و MVC با صرف میزان قابل توجه ای از انرژی حرارتی مورد استفاده قرار گرفتند. با ظهور فناوری اسمز معکوس و پیشرفت چشمگیر آن در زمینه عملکرد غشایی و مصرف انرژی، این فناوری رقیب سرسخت فرایندهای حرارتی نمک زدایی شد.

فرایند های غشایی دارای چندین مزیت در بخش نمک زدایی آبهای شور هستند. مصرف انرژی کمتر، کاهش هزینه های عملیاتی، سرمایه گذاری اولیه پایینتر، بهره برداری و نگهداری آسان تر، تشکیل شدن از واحد های فشرده تر و همچنین قابلیت افزایش ظرفیت در این واحد ها در مدت زمان کوتاه، کاهش مدت زمان راه اندازی و تحویل پروژه، جدا شدن نیروگاه ها و سیستم های آب شیرین کن، انجام فرایند در دمای محیط و کاهش تاثیرات زیستت محیطی از جمله مواردی است که امروزه باعث علاقه مندی جهت استفاده از فرایند های غشایی در واحدهای نمک زدایی شده است.

انرژی لازم جهت نمک زدایی با استفاده از غشاء

دو محفظه را که به وسیله یک غشاء از هم جدا شده باشند را در نظر بگیرید. با این فرض که غشاء فقط توانایی نفوذ آب را داشته باشد و همچنین دو سمت غشاء حاوی آب دریا و آب شیرین با دمای ۲۵ درجه سانتی گراد باشد؛ طبیعی است که آب شیرین به دلیل پتانسیل غلظت به وجود آمده از طریق غشاء نفوذپذیر به سمت آب دریا نفوذ کند و باعث رقیق شدن آن شود. در صورتیکه با بهره گیری از عامل فشار خارجی به سیستم باعث ایجاد پدیده معکوس و یا تعادل در آن شویم، به مقدار فشار مورد نیاز جهت حفظ تعادل داخل سیستم فشار اسمزی می گویند.

فناوری های غشایی از انرژی های الکتریکی و مکانیکی استفاده می کنند که در اکثر کاربرد ها با بهره گیری از سوخت های فسیلی صورت می گیرد؛ و در آینده با عدم اطمینان در تأمین منابع انرژی مورد نیاز، کاهش و حفظ انرژی های مرسوم در فرایند های تصفیه به عنوان عامل اصلی بهینه سازی فرایندها به شمار می رود؛ جدا از عامل بیان شده کاهش مقدار هزینه مصرف انرژی تا ۷۵% از هزینه کل بهره برداری در سیستم های اسمز معکوس از اهمیت بالایی برخوردار می باشد. مصرف انرژی در سیستم های نمک زدایی غشایی با روش های مختلف کاهش می یابد و به نظر می رسد که مصرف انرژی در فرایند های غشایی تا نزدیک شدن به حداقل انرژی تئوری به راحتی کاهش می یابد؛ اگر چه کماکان دستیابی به این امر تا کنون به دلایل زیر در صنعت حاصل نشده است:

- برای تولید یک حجم ثابت از آب شیرین با کمترین میزان مصرف انرژی نیاز به مقادیر زیادی از آب دریا خواهیم داشت و برای وقوع این امر وجود فرایند های پیش تصفیه قبل از ورود به سیستم اسمز معکوس ضروری است؛ فرایند پیش تصفیه دارای مراحل مختلفی شامل تزریق مواد شیمیایی و عملیات های فیلتراسیون می باشد. در مقایسه با مقدار ظرفیت تولیدی و هزینه های فرایند اسمز معکوس، انرژی مصرفی و هزینه های فرایند پیش تصفیه برای چنین حجم وسیعی از آب دریا بسیار زیاد است.

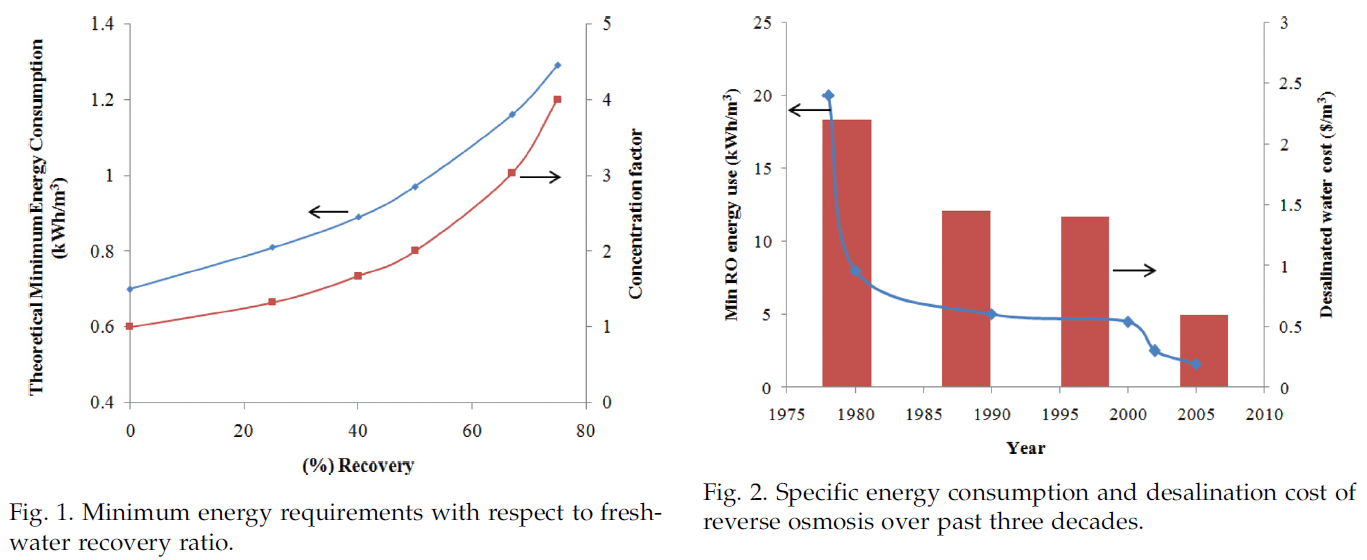

- محدودیت نسبت بازیابی (Recovery) در فرایند اسمز معکوس از جمله عوامل تاثیر گذار بر روی هزینه شیرین سازی آب شور در فرایند اسمز معکوس است. با افزایش نسبت بازیابی می توان افزایش نیاز به انرژی و هزینه های پیش تصفیه آب دریا را بهبود بخشید. افرایش نسبت بازیابی باعث کاهش هزینه های فرایند پیش تصفیه می شود. اما در ادامه باعث افزایش هزینه مرتبط با غشاء های فرایند اسمز معکوس شده و همچنین کاهش نسبت بازیابی باعث کاهش هزینه انرژی در غشاء فرایند می شود. بنابراین برای دستیابی به نقطه بهینه بهره برداری از فرایند اسمز معکوس باید طراحی های صورت گرفته شده بر اساس ایده ال ترین حالت از دو عامل بیان شده صورت گیرد.

کیفیت آب تولیدی نیز در تعیین شرایط بهینه طراحی موثر است و مستقیما بر روی هزینه های کلی سیستم نمک زدایی تاثیر گذار است. لذا باید قبل از انجام طراحی سیستم های نمک زدایی به آن توجه کرد.

مصرف انرژی ویژه آب شیرین کن ها

مصرف انرژی ویژه(SEC) در فرایندهای مختلف به عنوان انرژی مصرف شده به ازای تولید واحد محصول گفنه می شود. انرژی ویژه واحدهای آب شیرین کن به انرژی مصرف شده برای تولید آب شیرین بر حسب KJ/Kg گفنه می شود. کمترین میزان انرژی تئوری لازم جهت تولید آب شیرین از مقدار بسیار زیاد آب دریا و حذف ذرات، به میزان ۰٫۷۱ کیلووات ساعت بر متر مکعب ( میزان شوری ۳٫۴۳% و دمای ۲۵ درجه سانتی گراد) می باشد و همچنین حداقل میزان انرژی ویژه تئوری لازم جهت تولید آب شیرین با افزایش میزان بازیابی آب به ۲۵%، ۵۰% و ۷۵% به ترتیب در حدود ۰٫۸۱، ۰٫۹۷ و ۱٫۲۹ کیلووات ساعت بر متر مکعب که در شکل زیر هم اشاره شده، افزایش پیدا می کند. ایجاد انرژی لازم جهت غلبه بر فشار اسمزی آب دریا به وسیله پمپ های فشار قوی تامین می شود و با به کار گیری از این تجهیز انرژی الکتریکی به انرژی مکانیکی تبدیل می شود و باعث روانه سازی جریان ورودی به سیستم اسمز معکوس و تولید آب شیرین می شود؛ و به طور معمول ۵۰ الی ۷۵ درصد از انرژی مصرفی در سیستم های آب شیرین کن آب دریا، صرف راه اندازی پمپ فشار قوی موجود در ورودی این سیستم می شود که در حدود ۳۵% از هزینه کلی راه اندازی سیستم نمک زدایی را در بر می گیرد.

مقدار هزینه انرژی مصرفی به ازای حجم آب تصفیه تولیدی در فرایند اسمز معکوس از اهمیت بالایی بر خوردار است و مستقیما مرتبط با مقدار فشار مورد نیاز جهت غلبه بر فشار اسمزی، وابسته به نوع آب برداشتی بوده و برای آب دریا در حدود ۸۰-۱۰۰ بار و آب لب شور در محدوده (bar 15-40) است. دو امکان برای کاهش میزان انرژی مصرفی در فرایند اسمز معکوس وجود دارد. مسیر اول مربوط به توسعه و رشد غشاهای اسمز معکوس و تولید غشاء با مصرف انرژی پایین است. راه دوم نیز ترکیب سیستم های نمک زدایی با دستگاه های بازیاب انرژی که با توجه به این دو عامل می توان در راستای بهینه سازی انرژی اقدامات مورد نیاز را صورت گرفته شود.

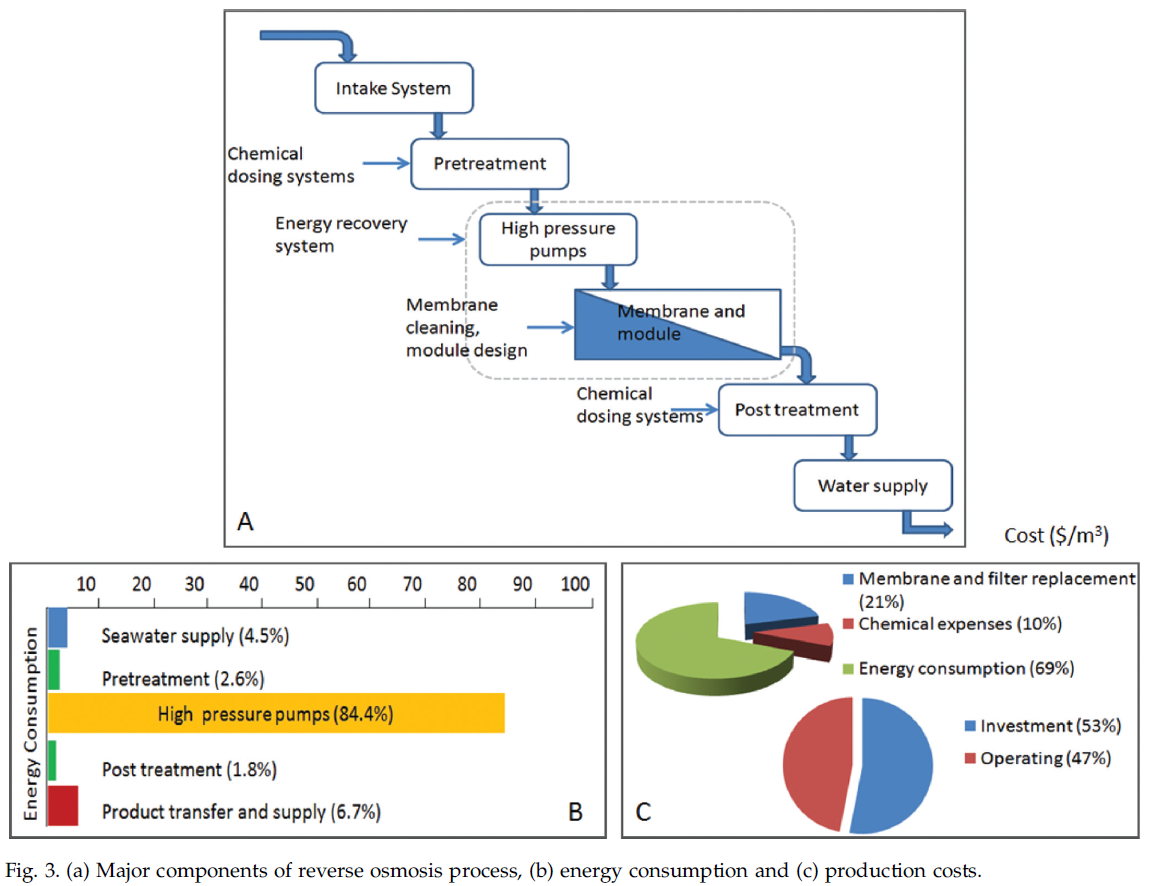

در اواخر دهه ۱۹۷۰ میزان مصرف انرژی ویژه(SEC) فرایند شیرین سازی آب دریا با استفاده از سیستم اسمز معکوس در حدود ۲۰ کیلووات ساعت گزارش شده است. اما با پیشرفت مداوم در تولید غشاهای اسمز معکوس، افزایش راندمان پمپ فشار قوی سیستم RO و بازیابی انرژی در فرایند، مصرف انرژی ویژه در اواسط دهه ۱۹۸۰ به حدود ۸ کیلووات ساعت به ازای هر مترمکعب آب شیرین کاهش پیدا کرده است. اگرچه پیشرفت های چشمگیری در زمینه بهینه سازی فرایند نمک زدایی به وجود آمده است اما کماکان میزان مصرف انرژی در این سیستم، ۴۰ تا ۷۵ درصد از کل هزینه بهره برداری سیستم های آب شیرین کن دریایی را شامل می شود. با معرفی فناوری های جدید بازیابی انرژی، میزان راندمان سیستم ها در حدود ۹۳ الی ۹۷ درصد افزایش پیدا کرده و همچنین طبق نمودار زیر باعث کاهش SEC به حدود ۳ کیلووات ساعت بر متر مکعب شده است.

انرژی مصرفی فرایند اسمز معکوس

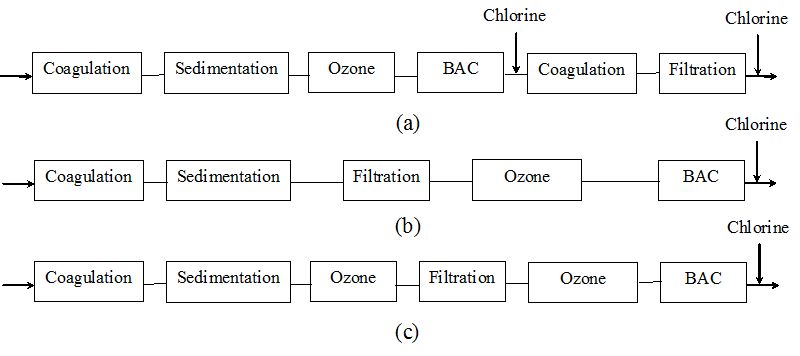

میزان مصرف انرژی در اجزای اصلی فرایند اسمز معکوس طبق شکل زیر نمایش داده شده است که شامل: ۱- برداشت آب ۲- سیستم پیش تصفیه ۳- پمپ های فشار قوی (مجهز به سیستم بازیاب انرژی و یا بدون این عامل) ۴- غشاء (ممبران) اسمز معکوس ۵- تصفیه ثانویه و ۶- ذخیره جریان تولیدی می باشد. میزان کیفیت آب ورودی و همچنین نوع سیستم پیش تصفیه به کار گرفته شده قبل از ورود به سیستم اسمز معکوس نقش اساسی در انتخاب و چگونگی قرار گیری غشاء های آن ایفا می کند؛ در بعضی از موارد انتقال آب دریا از محل برداشت تا سیستم تصفیه مورد نظر دارای مسافت بالا است که همین عامل باعث صرف انرژی و هزینه قابل توجهی جهت انتقال می باشد. به طور خلاصه انرژی مورد نیاز در فرایند اسمز معکوس به صورت معادله زیر بیان می شود:

ET = Ein + Ept + Ehp + EA – EERD

ET معرف کل انرژی مورد نیاز در سیستم، Ein برابر با مقدار انرژی مورد نیاز برای انتقال جریان به سیستم از منابع برداشت آب، Ept معرف مقدار انرژی لازم جهت انجام فرایند های پیش تصفیه و تصفیه ثانویه (میکروفیلتراسیون و پمپاژ)، Ehp نشانگر میزان انرژی مورد نیاز پمپ فشار قوی، EA معرف میزان انرژی مورد نیاز سایر لوازم جانبی دستگاه (تزریق شیمیایی، سیستم CIP و پمپاژ محصول تولیدی) و EERD میزان انرژی بازیابی شده با استفاده از سیستم های بازیاب انرژی معرفی می شود. شکل زیر نشان دهنده الگوی مصرف انرژی در فرایند اسمز معکوس و همچنین هزینه های به کار رفته در سیستم های آب شیرین کن است.

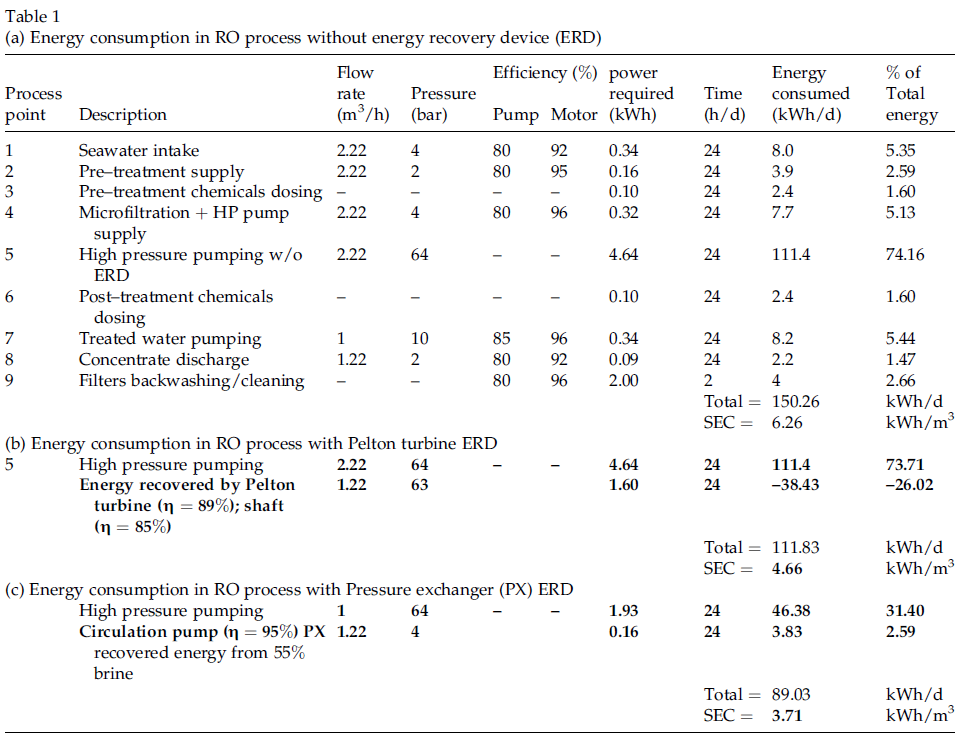

جدول زیر نیز میزان انرژی مصرفی یک واحد آب شیرین کن را به تفکیک مصرف کننده های مختلف برای تولید ۱ متر معکب بر ساعت و ریکاوری ۴۵ درصد نشان می دهد. جدول زیر نمایش دهنده مصرف انرژی در بخش های پیش تصفیه، تزریق مواد شیمیایی، پمپ فشار قوی، تصفیه ثانویه و سیستم شستشو آب شیرین کن می باشد و محاسبات موجود در جدول بدون بهره گیری از از سیستم بازیاب انرژی صورت گرفته شده است.