آب شیرین کن های ترکیبی

امروزه ترکیب آب شیرین کن های حرارتی و مکانیکی خصوصا در سیستم های تولید همزمان توان و حرارت بسیار مورد توجه قرار گرفته است.

آب شیرین کن ترکیبی MSF RO

این سیستم از ترکیب آب شیرین کن RO با MSF ساخته شده است. این ترکیب باعث می شود که آب شیرین کن RO با TDS نسبی بیشتری کار می کند لذا تعویض ممبران آن دیرتر اتفاق می افتد. چنانچه از این طریق عمر مفید ممبران از 3 به 5 سال افزایش پیدا کند هزینه تعویض ممبران حدود 40 % کاهش می یابد. ویژگی اصلی این آب شیرین کن ها انعطاف پذیری در عملکرد، مصرف انرژی مخصوص کمتر، هزینه احداث کمتر و کوپلینگ بهتر با نیروگاه هاي حرارتی جهت تولید همزمان توان و آب شیرین می باشد.

آب شور در ابتدای ورود به سیستم به دو قسمت تقسیم می شود. سهمی وارد RO و مابقی وارد MSF می شود. محصول به دست آمده از MSF دارای خلوص بیشتری است. این دو محصول طوری با هم ترکیب می شوند که آب شیرین نهایی دارای TDS کمتر از 500 باشد.( استاندارد سازمان جهانی سلامت W.H.O)

آب شیرین کن ترکیبی NF-MSF

یک روش مناسب دیگر برای پیش تصفیه آب دریا استفاده از نانو فیلترها (NF) است. مزایای این روش کاهش و خارج کردن سختی هاي یونی Mg2+،Ca2+ از آب تغذیه است که رسوب زدگی در سطوح انتقال حرارت آب شیرین کن را کاهش می دهد. این موضوع باعث می شود که ماکزیمم دمای آب شور در آب شیرین کن های حرارتی و به تبع آن نسبت عملکرد افزایش یابد.

آب دریا پس از تصفیه وارد NF می شود. در آنجا پس از دفع بسیاری از سختی ها یونی وارد آب شیرین کن حرارتی MSF می گردد.

نتایج نشان می دهد که با این روش می توان ماکزیمم دمای آب شور را به 130 درجه افزایش داد و زمان مورد نیاز جهت رسوب زدایی از سطوح انتقال حرارت آب شیرین کن به 1200 ساعت افزایش می یابد.

آب شیرین کن ترکیبی NF-RO-MSF

آب دریا پس از تصفیه وارد NF می شود. در آنجا پس از دفع بسیاری از سختی های یونی وارد آب شیرین کن مکانیکی RO می شود. آب شور غلیظ شده (پساب خروجی) از RO وارد آب شیرین کن حرارتی MSF می شود و در نهایت محصول خروجی از RO و MSF باهم ترکیب شده و آب شیرین با TDS مورد نظر حاصل می گردد.

معرفی چند معیار برای عملکرد آب شیرین کن

جهت پی بردن به مقدار آب شیرین تولیدی و پارامترهای انتخابی چند معیار معرفی می گردد و سپس عملکرد آب شیرین کن ها با یکدیگر توسط این معیارها مقایسه می شود.

1) نسبت عملکرد (PR)

نسبت آب شیرین کن تولیدشده به مقدار بخار مصرفی را نسبت عملکرد آب شیرین کن حرارتی می گویند.

PR=mw/mm

2) سطح انتقال حرارت مخصوص (SA)

سطح حرارتی مورد نیاز آب شیرین کن حرارتی برای تولید 1کیلوگرم آب شیرین را سطح انتقال حرارت مخصوص می گویند. α=A/mD

کل سطح حرارتی موردنیاز که از مجموع سطح موثر و سطح کندانسور حاصل می شود. =A

3) انرژی مصرفی مخصوص

مقدار انرژی مصرفی جهت تولید یک کیلوگرم آب شیرین را انرژی مصرفی مخصوص می نامند.

بر اساس اطلاعاتی که از آژانس انرژی اتمی در سال 2006 منتشر نمود میزان حرارت و برق مصرفی مخصوص برای سه آب شیرین کن

مقایسه برق مصرفی آب شیرین کن ها

همانطور که مشاهده می شود آب شیرین کن مکانیکی RO دارای مصرف انرژی الکتریکی بیشتری به ازا تولید یک مقدار مشخص آب شیرین می باشد.

بر اساس آمار ارائه شده توسط اداره اطلاعات عمومی آب در سال 2009 میلادی مشاهده می گردد سهم تولید آب شیرین کن هاي MSF نسبت به MED بیشتر است.

سهم انواع آب شیرین کن ها در تولید آب شیرین جهان بر اساس آمار منتشر شده توسط اتحادیه بین المللی آب شیرین کنها در سال 2006 میلادی در نمودار اول نشان داده شده است

کشور عربستان به عنوان یکی از کشورهای کم آب در منطقه خاورمیانه، بخش بزرگی از آب شیرین خود را از آب شیرین کن های بزرگ آب دریا تأمین می کند. بررسی تجربه عربستان در شیرین سازی آب دریا در احجام بزرگ برای کشورهایی که از کم آبی رنج میبرند، بسیار ارزشمند است.

آب شیرین کن بزرگ رأس الخیر

فرایند شیرین سازی آب در این پروژه به صورت ترکیبی از فناوری های تبخیر کننده فلاش چند مرحله (MSF) و اسمز معکوس (RO) است. این آب شیرین کن بزرگ در شهرک صنعتی راس الخیر و در ۷۵ کیلومتری شمال غربی جوبیل عربستان واقع شده است. ساخت این کارخانه در اوایل سال ۲۰۱۱ آغاز شد و در آوریل سال ۲۰۱۴ به بهره برداری رسید. در واقع می توان گفت این کارخانه بزرگ ترین سیستم آب شیرین کن در جهان، و برای تامین آب مورد نیاز ۳٫۵ میلیون نفر از مردم شهر ریاض مورد استفاده قرار می گیرد. ظرفیت این واحد نمک زدایی عظیم نزدیک به یک میلیون مترمکعب بر روز آب شیرین و هزینه ساخت این مجموعه اعم از واحدهای آب شیرین کن، نیروگاه سیکل ترکیبی و نیروگاه گازی در حدود ۷٫۲ میلیارد دلار بوده است. پیمانکار طرح و ساخت جهت احداث این پروژه شرکت Doosan با همکاری شرکت Archirodon بوده است. شرکت Poyry نیز به عنوان مشاور در این پروژه مشارکت داشته است.

مجموعه نیروگاهی و آب شیرین کن های راس الخیر از ۸ واحد MSF و ۱۷ واحد اسمز معکوس تشکیل شده است. بخش عمده ظرفیت شیرین سازی آب دریا در این مجموعه توسط واحدهای نمک زدایی حرارتی اشغال شده است که انرژی مورد نیاز آن از نیروگاه سیکل ترکیبی و گازی به ظرفیت تقریبی ۳۰۰۰ مگاوات تأمین می شود. این پروژه از بخش های مختلف، شامل واحد RO، ساختمان تابلوهای فرمان، واحد تصفیه آب فاضلاب، واحد تزریق مواد شیمیایی و همچنین شامل نصب واحد های تزریق هوا و فیلتراسیون است.

گرمای تلف شده(waste heat) در نیروگاه سیکل ترکیبی و نیروگاه گازی، انرژی مورد نیاز برای تبخیر آب دریا را در واحدهای MSF تأمین می کند. آب دریا طی مراحل مختلف با انرژی حرارتی و درفشار پایین به بخار تبدیل می شود. با کاهش فشار، دمای جوش آب شور پایین آمده و در مخازن MSF به بخار تبدیل می شود. آب باقیمانده با طی مراحل مشابهی تغییر فاز می دهد. به صورتیکه که در هر مرحله فشار یک روند کاهشی را طی می کند. در ادامه با کندانس بخارات به واسطه لوله های مبدل حرارت که از هر مرحله عبور کرده است آب شیرین ایجاد می شود.

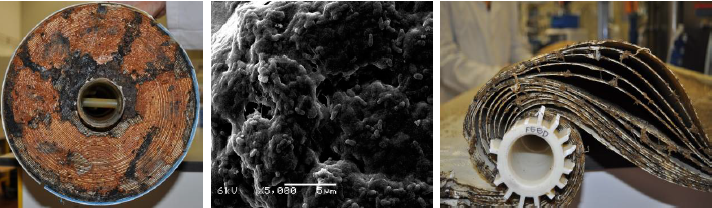

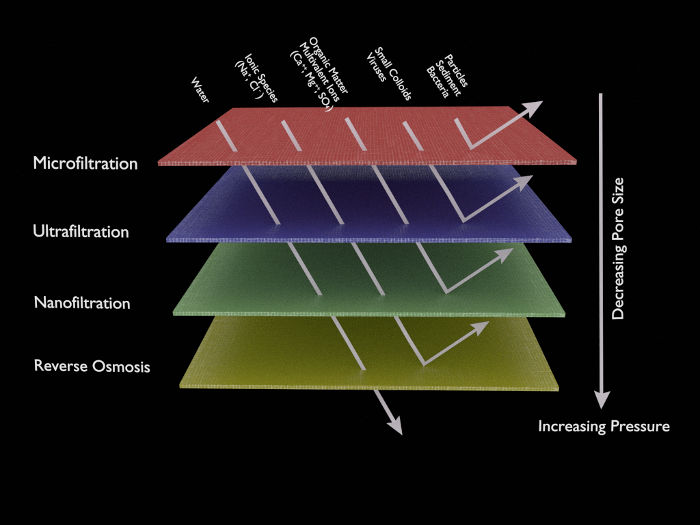

فرایند RO به کار رفته در این سیستم شامل استفاده از یک عامل فشار خارجی که به وسیله پمپ های فشار قوی تامین می شود؛ و برای غلبه بر فشار اسمزی جهت روانه سازی آب دریا از غشاء های فرایند RO برای حذف سدیم و کلر مورد استفاده قرار می گیرد؛ همچنین واحد پیش تصفیه به کار رفته در این فرایند به بخش های انعقاد، لخته سازی، ته نشینی، اولترافیلتراسیون و میکرو فیلتراسیون تقسیم بندی می شوند.

آب شیرین کن بزرگ شعیبا

یکی دیگر از واحد های بزرگ شیرین سازی آب که در کشور عربستان واقع شده، شعیبا (Shuaiba) نام دارد که این واحد در جایگاه دوم از بزرگ ترین سیستم های آب شیرین کن کشور عربستان، با ظرفیت ۸۸۰,۰۰۰ متر مکعب بر روز قرار دارد؛ همچنین این واحد در ۹۰ کیلومتری جنوب شهر تاریخی جده واقع شده است. شرکت ها و پیمانکاران حاضر در احداث این پروژه شامل شرکت زیمنس آلمان (Siemens) برای بخش نیروگاه و شرکت دوسان (Doosan) برای بخش آب شیرین کن حرارتی، که توسط ACWA برای ارایه مهندسی پروژه، تهیه و ساخت کارخانه انتخاب شده اند. با راه اندازی فاز سوم و چهارم شعیبا، این آب شرین کن به بزرگترین آب شیرین کن دنیا در سالهای آینده تبدیل خواهد شد. پروژه فاز چهارم این آب شیرین کن با فرایند اسمز معکوس به ظرفیت ۴۰۰،۰۰۰ مترمکعب در روز در سال ۲۰۱۸ شروع شده است. فاز سوم شعیبا نیز با ظرفیت ۲۵۰،۰۰۰ مترمکعب در روز طراحی شده است.

فاز دوم واحد شیرین سازی آب شعیبا توسط شرکت دوسان در تاریخ ۱۷ مارس ۲۰۰۳ به پایان رسید همچنین این واحد شامل تامین مخازن ذخیره سازی، ایستگاه پمپاژ و خطوط لوله برای اتنقال آب می باشد. تولید اولیه در فاز اول این واحد در حدود ۲۴٫۶ میلیون متر مکعب در سال، و میزان تولید با احداث فاز-۲ تا ۱۵۰ میلیون مترمکعب افزایش پیدا کرد. همچنین هزینه اتمام این پروژه یک میلیارد دلار تخمین زده شد. به عنوان بخشی از توسعه کلی در واحد شعیبا یک نیروگاه نفتی مجهز به توربین ها، ژنراتور بازیابی گرمای بخار و تجهیزات تولید برق جانبی، در مجاورت واحد آب شیرین کن ساخته شده است. این نیروگاه به عنوان آماده سازی تاسیسات فرایند شیرین سازی آب، با گرم کردن آب دریا و فراهم سازی شرایط لازم در فرایند تقطیر به صورت یک عملیات یکپارچه عمل می کند.

واحد آب شیرین کن شعیبا نیز از فرایند تبخیر کننده فلاش چند مرحله (MSF) برای شیرین سازی آب دریا استفاده می کند که نشان دهنده علاقمندی در استفاده از این فناوری در کشور عربستان با منابع انرژی حرارتی ارزان است. همچنین استفاده از این فرایند دارای علل مختلفی از جمله صرفه جویی در هزینه واحد ها که در سال های اخیر، برای تاسیسات سیستم های بزرگ آب شیرین کن از اهمیت ویژه ای برخوردار بوده است. بهره وری از فرایند MSF در طی سال ها با داشتن هزینه نگهداری نسبتا پایین، عاملی است، که در سیستم های مختلف آب شیرین کن از آن استفاده می کنند. ولی با پیشرفتهای اخیر در زمینه فناوری تولید غشاهای اسمز معکوس، امروز فرایند اسمز معکوس از منظر اقتصادی از فرایندهای حرارتی مقرون به صرفه تر است.

آب شیرین کن ربیغ

سومین آب شیرین کن صنعتی بزرگ در کشور عربستان فاز سوم ربیغ می باشد که در سمت غرب این کشور در شهر باستانی ربیغ واقع شده است. احداث این پروژه توسط شرکت ACWA با ارایه کمترین هزینه پیشنهادی جهت توسعه و ساخت واحد آب شیرین کن با همکاری شرکت SBCC انجام شده است؛ در فاز سوم این پروژه از فناوری اسمز معکوس به ظرفیت ۶۰۰،۰۰۰ متر مکعب بر روز استفاده می شود که طراحی و مهندسی دقیق در این قسمت اطمینان کامل را جهت دستیابی به بیشترین راندمان را در مقایسه با نمونه های مشابه جهانی تضمین می کند؛ آب تصفیه شده در این واحد جهت تامین آب مصرفی به شهرهای مکه و جده انتقال پیدا می کند و به سبب اطمینان از شرایط پایدار در مقدار ظرفیت آب تولیدی از واحد مذکور، جهت تامین آب مصرفی روستاها و شهرها به خصوص در ماه رمضان و حج های سالیانه که میزان تقاضای آب افزایش پیدا می کند این واحد تضمین کننده تامین ظرفیت لازم آب مصرفی می باشد.

آب شیرین کن ینبع

واحد آب شیرین کن ینبع یکی از بزرگ ترین واحد های شیرین سازی آب در جهان و چهارمین آب شیرین کن بزرگ در کشور عربستان می باشد؛ و دارای ظرفیت کل ۵۵۰،۰۰۰ مترمکعب در روز با بهره گیری از فرایند MSF و در ۳۵۰ کیلومتری شمال شهر جده، شهر صنعتی ینبع احداث شده است. میزان انرژی مصرفی در این واحد در حدود ۴٫۵ کیلووات ساعت به ازای هر متر مکعب و هزینه احداث این واحد ۱٫۱ میلیارد دلار بوده است.

برداشت آب جهت تصفیه در این واحد از آب دریای سرخ صورت می گیرد که در ابتدای فرایند نیازمند به به یک واحد پیش تصفیه شامل کلرزنی جهت جلوگیری از رشد گونه های دریایی و کاهش ظرفیت آب تولیدی از هر مرحله، قبل از ورود به اولین واحد ۶ مرحله ای فرایند MSF با ظرفیت ۹۴۳۶۰ مترمکعب بر روز در نظر گرفت؛ در واحد تصفیه ثانویه آب خروجی از واحد MSF با CO2 و سنگ آهک حل شده، و قبل از ذخیره آب آشامیدنی برای ارسال آن بازیابی می گردد.