Nutshell فیلترها اغلب بعنوان تصفیه ثالثیه مورد استفاده قرار می گیرند (یا برایWater Polishing یا Condensate Deoiling) و به همین علت در پایین دست جریان بعد از سایر تجهیزات از قبیل هیدروسیکلون های روغن زدا یا واحدهای فلوتاسیون گاز (IGF) قرار می گیرند.از فیلترهای Nut Shell برای جداسازی نفت خام از آب استفاده میکنند. این فیلترها به صورت امروزی در دهه 1970 طراحی شدند و همچنان نیز مورد استفاده قرار میگیرند. آنها قادر هستند که بخش عمدهای از روغن و مواد جامد معلق را از آب حذف کنند و در فرآیندهای تصفیه اولیه و ثانویه بکار برده میشوند. آب تصفیه شده خروجی از این فیلترها میتواند مجدداً استفاده شود و یا در داخل منابع آبهای سطحی تخلیه گردد. از آنجا که کاربرد این فیلترها بیشتر مربوط به مناطق نفتخیز است، این فیلترها را میتوانند هم در مناطق ساحلی و هم دور از ساحل نصب کنند.

بستری از مواد پوست خشکبار در ستون فیلتر قرافر داده میشود. فیلترها معمولاً عمودی هستند ، اما ممکن است افقی نیز باشند. با عبور جریان از بستر فیلتر، ذرات معلق گرفتار میشوند. اگرچه استفاده از بسترهای دیگر نیز برای این منظور امکان پذیر است، اما معمولاً از پوست گردو استفاده میکنند چون برای حذف روغن مناسب است. اگرچه این فیلترها را برای حذف مواد جامد معلق طراحی نکردهاند اما آنها قادرند که ذرات جامد را نیز حذف کنند. با جمع شدن مواد جامد در بستر، فشار دیفرانسیلی در سرتاسر بستر افزایش پیدا میکند. بستر این فیلترها باید بصورت دورهای تحت عملیات شستشوی معکوس قرار گیرند. اگر شستشوی معکوس به اندازه کافی انجام نشود، روغن جمع شده در بستر، باعث جمع شدن ذرات بستر به دور یکدیگر و تشکیل شدن گلولههایی از جنس گل و لای در آن میشود.

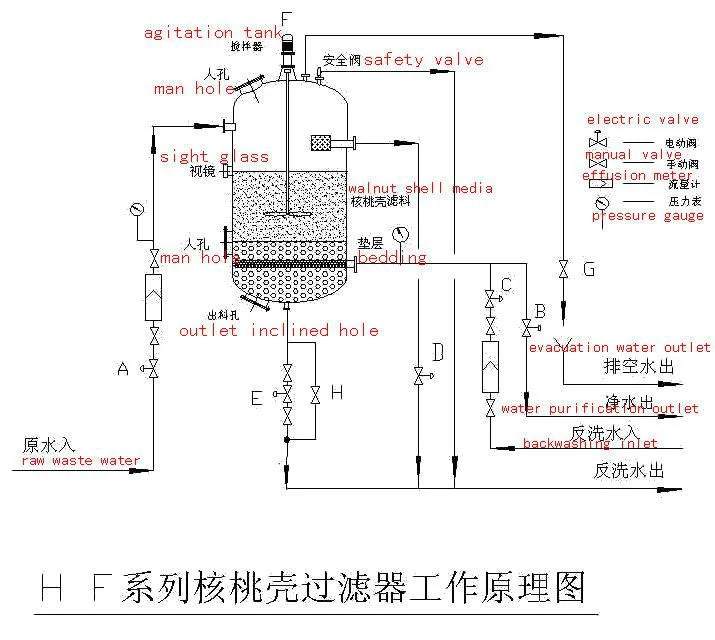

توضیح فرآیند

آب حاوی روغن وارد وسل شده و توسط پخش کننده ها بگونه ای پخش می شود که مایع ورودی در تمام سطح وسل جریان یابد. در حین عبور مایع ورودی از میان محیط داخلی این فیلتر، روغن موجود جذب محیط داخلی فیلتر شده و آب تصفیه شده از فیلتر خارج می شود. این فیلترها همچنین این توانایی را دارند که ذرات جامد تا زیر 3 میکرون را حذف نمایند. با گذر زمان ذرات روغن و ذرات جامد ریز در داخل محیط فیلتر تجمع یافته و نیاز به شستشوی معکوس این فیلتر برای تخلیه محتوای روغن و ذرات جامد می باشد.

عملکرد

به طور معمول این فیلترها را برای بارآلودگی زیر 100 میلی گرم در لیتر روغن و مواد جامد معلق 100 میلی گرم بر لیتر طراحی میکنند و میتوانند با راندمان حذف 90 تا 95 درصد کار کنند. بار آلودگی زیاد روغن و مواد جامد باعث کاهش زمان بین دو شستشوی معکوس متوالی و همچنین کاهش کیفیت جریان خروجی شود.

شار معمولی این فیلترها بین 7 تا 27 gpm/ft2 است. نرخ شدت جریان آب در انواع تجاری این فیلترها اصلاح شده است و قطر آنها گاهی به 14 فوت نیز میرسد. برای بهرهبرداری مداوم، از ستونهای متعدد استفاده میشود، بنابراین جریان میتواند در حالی که یک ستون در حال شستشوی معکوس است، باز هم ادامه داشته باشد. برای شدت جریانهای زیاد هم میتوانند از چندین ستون استفاده کنند. برخلاف برخی از جداکنندههای روغن / آب ، در این فیلترها از هیچ ماده شیمیایی برای حذف روغن استفاده نمیشود. اندازه معمولی ذرات بستر با مش 20/12 (0.8 تا 1.7 میلیمتر) و 16/12 (1.2 تا 1.7 میلیمتر) است.

تجهیزات

ستون فیلتر – پوست گردو با مش مناسب – سیستم شستشوی معکوس

مزایا

عدم نیاز به استفاده از مواد شیمیایی

کیفیت بالای جریان خروجی

بهرهبرداری آسان

به این نکته توجه شود که در زمان احیای فیلتر، فیلتر از شرایط عملیاتی خارج شده و در این حالت برای داشتن سیکل کاری پیوسته توصیه می شود که یک بستر جانشین (Standby) برای فیلتر در نظر گرفته شود. طراحی بهینه کاملاً وابسته به نیازهای کارفرما و سایت مربوطه می باشد.

الف) فیلتراسیون

در طول سیکل فیلتراسیون، خوراک ورودی از شیر A وارد شده و وارد قسمت بالایی وسل می گردد. جریان ورودی از میان محیط داخل فیلتر عبور کرده و روغن وذرات جامد آن حذف می گردند. آب تصفیه شده از طریق شیر E خارج می گردد. شیر مجرایی به اتمسفر (F) در طول عملیات فیلتراسیون باز می ماند تا هرگونه گاز یا بخارات روغن را از بالای وسل خارج کند.

ب) تمیز کردن محیط فیلتر

**********************************************

1.سیال سازی بستر (Fluidization)

در گام اول شیرهای E و F باید بسته شوند. بعد از 10 ثانیه شیر A بسته شده و شیر B باز می شود. و Power Head بالای وسل روشن می گردد. مایع داخل وسل از میان سیال ساز Power Head عبور کرده و پس از عبور از Scrubber از طریق نازل به داخل وسل باز می گردد. سیال از میان نازل تزریق شده و داخل بستر محیط شده و یک مخلوط یکنواختی از آب، جامدات و هیدروکربن ها و محیط می سازد. این مخلوط سپس از میان سیال ساز Power Head عبور کرده و در اثر تنش برشی ایجاد شده ذرات جامد و روغن از محیط فیلتر جدا می شوند.

2.تخلیه (Discharge):

زمانیکه بستر به حالت سیال در می آید، شیر C باز می شود و اجازه می دهد تا آب آلوده از میان غربال اسکرابر عبور کرده و وارد خط تخلیه گردد. این آب به وسیله آب ورودی از میان شیر B جایگزین شده و از پایین وسل (بخش Bottom Screens) بالا می رود. مخلوط آب-محیط بستر در ادامه از میان سیال ساز عبور کرده و به داخل وسل باز می گردد و آب آلوده پس از گذر از غربال از طریق خط تخلیه و شیر C خارج می شود.

این فرآیند مقدار زمانی بطول می انجامد (بطور معمول 10 دقیقه) که این مدت زمان بر روی PLC تعبیه شده در جعبه کنترل سِت می شود. پس از اینکه سطح آلودگی در داخل وسل تا میزان تقریبی 75% کاهش یافت، عملیات تخلیه تکمیل شده و شیر C بسته می شود. در گام بعدی Power Head خاموش می شود.

3.ته نشینی (Settling):

گام بعدی در احیای بستر فیلتر، سیکل ته نشینی می باشد که اجازه می دهد تا ذرات بستر ته نشین شوند. پس از خاموش شدن سیال ساز Power Head، محیط بستر به وسیله نیروی ثقلی ته نشین می شود. این امر تقریباً 1 دقیقه بطول می انجامد.

4.پاکسازی (Purge):

آخرین گام در سیکل تمیز سازی، پاکسازی خطوط و مستقر نمودن بستر در جای خود می باشد. لازم می باشد تا بستر به حالت فشرده در آمده و با پیکربندی مناسبی برای عملیات فیلتراسیون آماده گردد و سایر آلودگی های باقیمانده نیز از پایین وسل خارج گردند.

5.سیکل دوم فیلتراسیون:

پس از تکمیل عملیات احیاء، واحد برای قرارگیری در سیکل کاری آماده می گردد. و این امر با باز کردن شیر E و F و بستن شیر D صورت می گیرد.