فرآیندهای مربوط به تصفیه فاضلاب با فرآیند بیولوژیکی (تصفیه ثانویه) غالبا در تصفیه خانه های فاضلاب شهری و برای کمک به انجام تصفیه ای با کیفیت و محافظت از منابع آبی صورت می گیرد. فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی دربرگیرنده ی سیستم های بیولوژیکی پیچیده ای می باشند که نیازمند توازن دقیقی میان غذا (مواد مغذی) و محیط (فضا) می باشند.

به دلیل آن که در خلال راه اندازی، برای تصفیه کارآمد نیاز به انبوه مناسبی از جمعیت میکروارگانیسم ها می باشد؛ لذا راه اندازی فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی نسبت به عملکرد آن ها در حالت عادی به دلیل نیاز به کنترل بیشتر فرآیندها، بسیار حساستر و حیاتی تر می باشد. راه اندازی مناسب فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی موجب تضمین حداکثر بازدهی تصفیه در روزهای آغازین شروع به کار تصفیه خانه می گردد.

این بخش به بررسی ملاحظات و روش های راه اندازی فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی اختصاص یافته است. نکات و راهنمایی های ذکر شده در این بخش کلی بوده و برای هر نوع یا هراندازه از فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی قابل استفاده و تعمیم می باشد. مطالب مطرح شده در این بخش با فرض رعایت مسائل و نکات ذکر شده در مباحث “آماده سازی برای راه اندازی تصفیه خانه های فاضلاب ” و ” راه اندازی فرآیندهای پیش تصفیه، تصفیه اولیه و تجهیزات کلرزنی ” عنوان خواهد شد.

لجن فعال در تصفیه فاضلاب با فرآیند بیولوژیکی

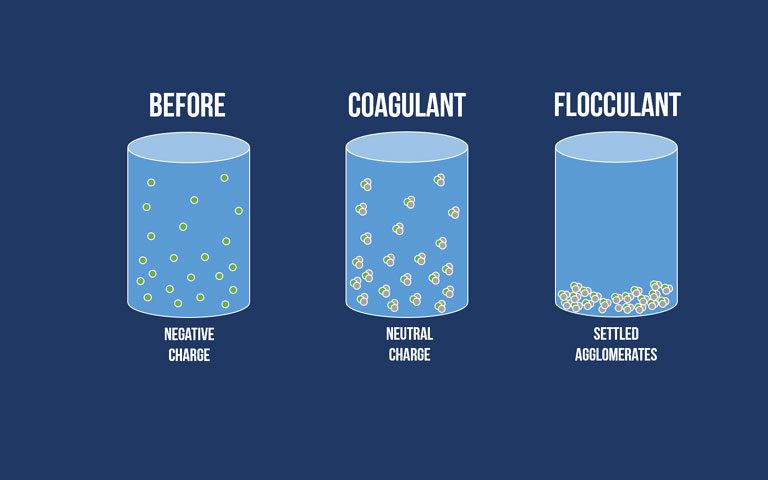

لجن فعال یک فرآیند بیولوژیکی تصفیه فاضلاب می باشد. لجن فعال عمدتا از باکتری ها، پروتوزوآ ها(protozoa) و روتیفرهایی (rotifers) تشکیل شده است که در لجن و در حضور اکسیژن محلول زندگی می کنند. فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی به روش لجن فعال مواد آلی را از فرم های تقسیم شده بسیار ریز، کلوئیدی و محلول به محصولات اکسید شده و لخته های ته نشین شونده تبدیل می کند. با خروج این لخته ها از فاضلاب (به عنوان لجن فعال) بوسیله ته نشینی، پساب باقی مانده کیفیت بسیار بالایی خواهد داشت.

فعالیت بیولوژیکی در مخازن هوادهی صورت می گیرد که در آن ها ارگانسیم ها با وارد شدن اکسیژن به مخلوطی از لجن فعال و فاضلاب در یک محیط هوازی نگهداری می شوند. ته نشینی لخته ها نیز در مخازن ته نشینی ثانویه صورت می گیرد.

فاضلاب خام شامل مقادیر کافی ای از ارگانیسم ها برای انجام فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی بر روی مواد آلی موجود در فاضلاب نمی باشد؛ از این رو برای دست یابی به اهداف تعیین شده برای تصفیه فاضلاب (با فرآیند بیولوژیکی)، تامین مقدار کافی توده های میکروبی (لجن فعال) و توزیع و نگهداری آن در سراسر فاضلاب ضروری می باشد. با تغذیه میکروارگانیسم ها از مواد آلی و افزایش تعداد آن ها، از حوض هوادهی خارج می شوند و در زلال ساز ته نشین می شوند؛ همواره مقدار کافی از این میکروارگانیسم ها که برای تصفیه کارآمد مورد نیاز می باشد به حوضچه هوادهی بازگردانده خواهد شد.

اولین هدف در زمان راه اندازی، فراهم نمودن مقدار کافی از فلوک های میکروبی (لجن فعال) در کوتاه ترین زمان ممکن می باشد. این امر موجب کاهش میزان اکسیژن بیوشیمیایی مورد نیاز (BOD5) و کاهش بار در آب های پذیرنده به واسطه ته نشینی و حذف لخته های لجن فعال در مخزن ته نشینی می گردد.

بخشی از این لخته های ته نشین شده (لجن فعال) تا زمان رسیدن غلظت میکروارگانیسم ها به مقدار دلخواه، که از آن به عنوان جامدات معلق مایع مخلوط (MLSS) نیز یاد می کنند، به مخازن هوادهی بازگردانده می شود. با رسیدن به غلظت دلخواه، مازاد لختههای ته نشین شده (لجن فعال) به منظور تامین غلظت مناسب MLSS در فرآیند از سیستم حذف می شود.

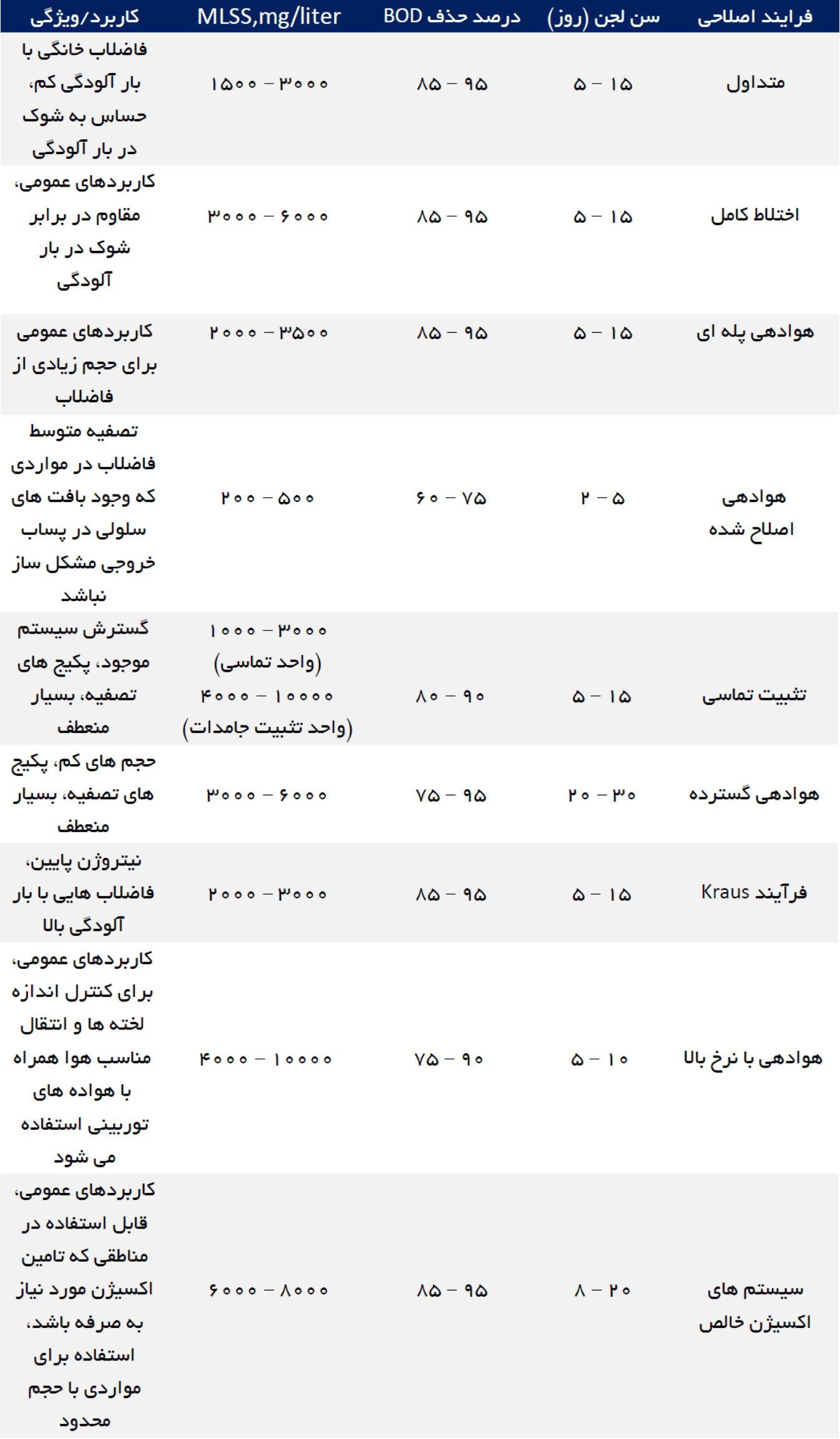

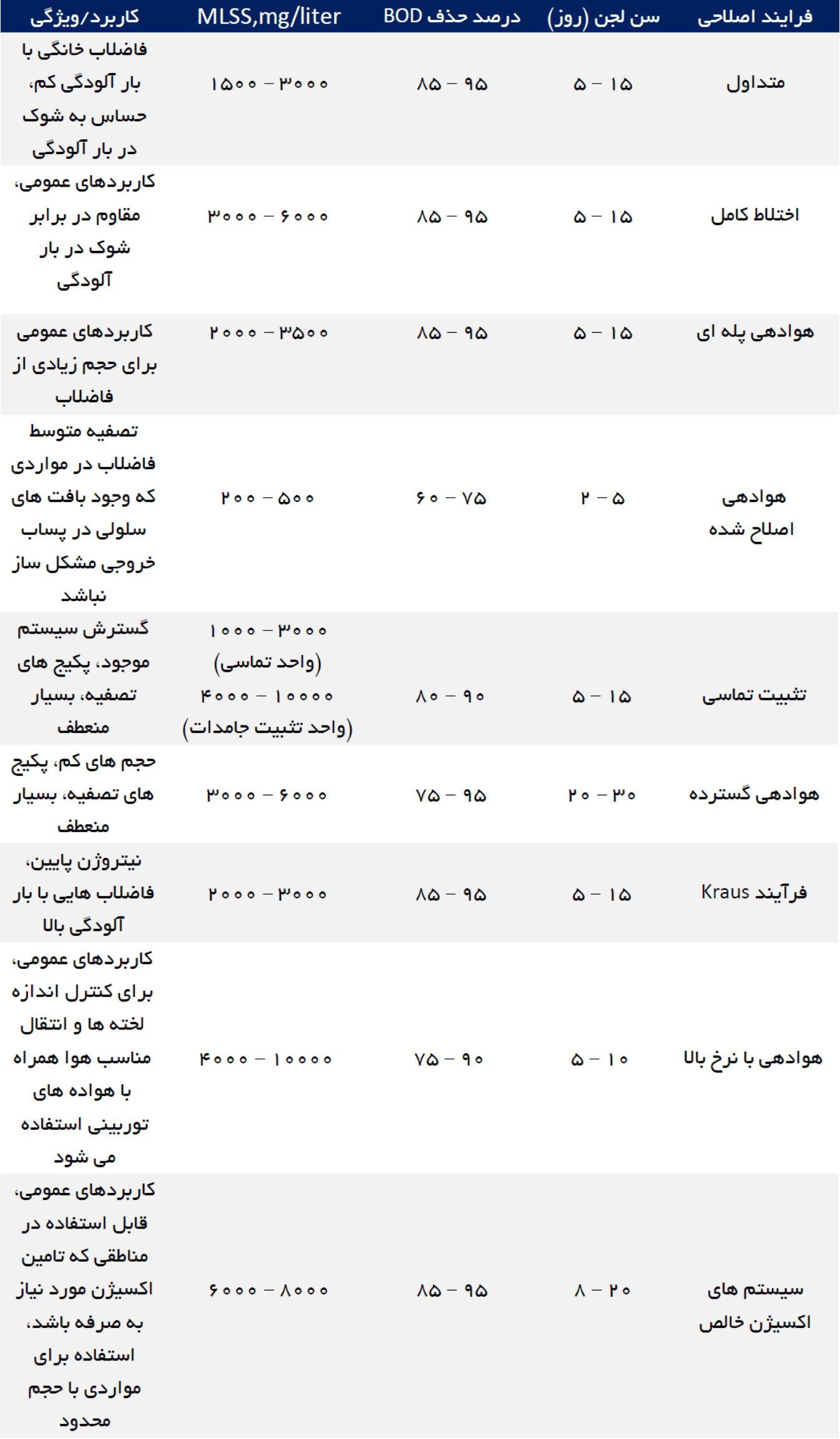

فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی لجن فعال را می توان از جنبه های متنوعی مورد اصلاح و تغییر قرار داد که با توجه به ویژگی های فاضلاب مورد نظر می توان این تغییرات و اصلاحات را اعمال نمود و با رویکرد متناسب با این ویژگی اقدام به تصفیه فاضلاب کرد. جدول شماره یک برخی از این اصلاحات را نشان می دهد. (به تفاوت در غلظت های MLSS توجه کنید)

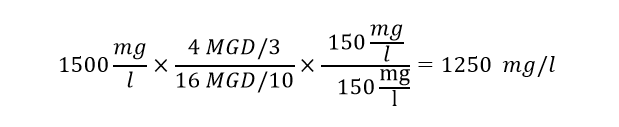

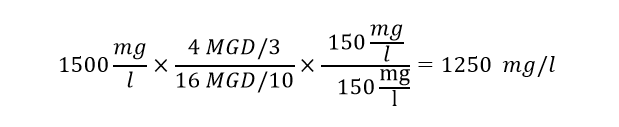

استفاده از آنالیزهای آزمایشگاهی و جداول زمانی برای کنترل فرآیند در طول راه اندازی از اهمیت ویژه ای برخوردار است. فرد یا افراد مسئول برای راه اندازی باید اطلاعات مربوط به طراحی فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی مانند مقدار جریان ورودی، مقدار BOD5، سن لجن، مدت زمان سکون، دما و غلظت جامدات معلق مایع مخلوط (MLSS) را در اختیار داشته باشد. مشاوره در مورد نحوه ی استفاده از این پارامترهای کنترلی و اعمال تغییرات احتمالی مورد نیاز باید با مهندس طراح سیستم انجام شود. با اعمال اصلاحات احتمالی مورد نیاز می توان غلظت MLSS مورد نیاز برای راه اندازی را محاسبه کرد. با استفاده از اعداد در نظر گرفته شده در طراحی برای جریان و غلظت MLSS و اندازه مقدار واقعی جریان و محاسبه میزان بار BOD5 ورودی به حوض، مقدار غلظت MLSS مورد نیاز برای راه اندازی یک حوض هوادهی قابل محاسبه خواهد بود.

معادله بالا برای یک حوض هوادهی می باشد. اگر بیش از یک حوض هوادهی در تصفیه خانه وجود داشته باشد، مقدار MLSS طراحی باید بر اساس آن تغییر یابد تا حداقل غلظت MLSS مورد نیاز برای راه اندازی هر حوض تامین شود. وجود این تناسب در جهت تامین غذای کافی برای میکروارگانیسم ها (F/M) و مناسب ماندن سن لجن، ضروری می باشد. با راه اندازی یک یا دو حوض می توان سایر حوض ها را با استفاده از لجن فعال موجود در این حوض ها (به عنوان لجن فعال تغذیه)، با سرعت و راندمان بیشتری راه اندازی نمود. (مثال ۱ و ۲)

کمترین غلظت MLSS مورد نیاز برای راه اندازی، غلظتی می باشد که برای جلوگیری از هدر رفتن لجن فعال در طول فرآیند راه اندازی مورد نیاز می باشد (اگر جریان ورودی به تصفیه خانه در طول فرآیند راه اندازی بیشتر از مقدار پیش بینی شده افزایش یابد، غلظت MLSS راه اندازی نیز بایستی متناسب با آن افزایش یابد)، اما نیازی به تغییر غلظت MLSS به دلیل وجود نوسانات دمایی یا تغییرات جزئی در جریان نیست و با تامین %۱۰± از کمترین غلظت MLSS مورد نیاز می توان به راندمانی مناسب برای راه اندازی دست یافت.

مقدار بهینه برای غلظت MLSS را میتوان با تنظیم مناسب میزان لجن برگشتی و دفعی (که موجب تغییر غلظت MLSS در حوض هوادهی می شود) و هم چنین با مقایسه میزان حذف BOD5 در فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی، تعیین نمود. مقدار بهینه ی غلظت MLSS زمانی حاصل می شود که BOD5 در پساب خروجی از زلال ساز نهایی کمترین مقدار ممکن را دارا باشد.

کلرید آهن یا پلیمرها می توانند با متمرکز نمودن (تغلیظ) جامدات مورد استفاده برای گردش مجدد، به تامین غلظت MLSS مورد نیاز و هم چنین کاهش بار BOD5 در آب های پذیرنده کمک شایانی نمایند. میزان مواد شیمیایی یا پلیمر مورد نیاز برای افزودن به مخازن ته نشینی را میتوان در آزمایشگاه ها و به کمک آزمایش “جار” (jar test) تعیین نمود.

در زمان اضافه نمودن این مواد شیمیایی باید بسیار دقیق و محتاط عمل نماییم، چراکه ممکن است این کار موجب افزایش مقدار کاتیون های سمی گردد. در برخی موارد افزایش مواد شیمیایی به عنوان منعقد کننده موجب تغییر غلظت MLSS می شود و دلیل آن لخته شدن بخشی از مواد جامد به صورت لخته های شیمیایی (به جای لخته های بیوژیکی) می باشد. انجام آزمایش برای اندازه گیری غلظت مواد جامد معلق فرار (MLVSS) از دو جهت مهم و ضروری می باشد : اندازه گیری مواد جامد معلق بیولوژیکی، پیشگیری یا برطرف نمودن مسئله ی لخته های شیمیایی.

بازرسی و تست های اولیه

پیش از به کار بستن اطلاعات ارائه شده در پاراگراف های قبلی، شخصی باتجربه و مسئولیتپذیر باید به دلایل زیر اقدام به بازرسی و انجام تست های اولیه بر روی تجهیزات فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی (لجن فعال) نماید :

- اطمینان از تمیز بودن مخازن و سیستم های لوله کشی

- باز و بسته نمودن تمامی شیرها و دریچه ها (متناسب با وظیفه شان) و بررسی عملکرد روان و بدون مشکل آن ها و قرارگیریشان در حالت بسته

- بررسی سطوح سرریزهای پساب های خروجی

- اطمینان از باز بودن سر تمام نازل های سیستم کنترل کف

- بررسی سیستم هوا:

- بررسی فیلترهای هوا و قطره گیر ها

- بررسی عدم وجود نشتی در خطوط هوا

- بررسی شیرها برای عملکرد مناسب و روان

- بررسی مناسب بودن فواصل، روانکاری و حفاظ های ایمنی در بلوئرها

- بررسی تنظیم بودن سیستم های کوپلینگ موتورها

- بررسی نصب محکم و دقیق موتورها و بلوئرها

- بررسی سنسورها و نمایشگرهای هوا برای عملکرد درست و تنظیم بودن

- بالا و پایین نمودن درپوش های هوا و بررسی عملکرد مناسب آن ها

- بررسی دیفیوزرها و اطمینان از عبور راحت هوا از آن ها

در صورت استفاده از هواده های مکانیکی باید با چرخاندن آن ها به صورت دستی از تنظیم بودن و عملکرد روان آن ها اطمینان حاصل نمود.

پس از بررسی نصب، عملکرد و تنظیم بودن سیستم طبق دفترچه های راهنمای موجود و ارائه شده از طرف سازنده و تامین کننده تجهیزات، تجهیزات آماده برای تست اولیه می باشند. در صورت امکان باید از آب خانگی برای تست تر تجهیزات استفاده نمود و

- سیستم های لوله کشی برای عدم وجود نشتی آب یا هوا مورد بررسی قرار گیرند.

- نحوه ی استقرار شیرها و دریچه ها نیز باید دوباره بررسی شود.

- سیستم کنترل کف برای بررسی نحوه ی صحیح پاشش نازل ها و ناحیه تحت پوشش باید بررسی شود.

- سیستم هوادهی و تجهیزات ایمنی آن برای عملکرد مناسب باید بررسی شوند (فشار هوا و آمپر مصرفی باید ثبت و بایگانی گردد).

- میزان لرزش، سروصدا و گرم شدن موتورها نیز باید بررسی شود و آمپر مصرفی آن ها نیز ثبت شود.

پس از بررسی عملکرد مناسب سیستم هوادهی، سیستم را برای ۳ الی ۴ ساعت در مدار قرار داده و برای جلوگیری از بروز مشکل به صورت منظم بازرسی نمایید.

بازرسی و تست اولیه مخازن ته نشینی نهایی به صورت کامل در بخش مربوط به راه اندازی سیستم های پیش تصفیه، تصفیه اولیه و تجهیزات کلرزنی مورد بحث و بررسی قرار گرفته است.

روند راه اندازی

پیش از راه اندازی سیستم تصفیه فاضلاب با فرآیند بیولوژیکی، باید نمونه ای از فاضلاب خام مورد نظر را تهیه کرده و آزمایشات مربوط به مواد جامد قابل ته نشینی را روی آن انجام دهیم. برای انجام این آزمایش فاضلاب فیلتر شده را به دقت از مجموعه خارج نموده و مقادیر BOD5 واکسیژن شیمیایی مورد نیاز (COD ) را اندازه گیری نمایید. استفاده از فیلتراسیون به منظور ایجاد تقریبی ویژگی های پساب خروجی از زلال ساز اولیه صورت می گیرد. برای به دست آوردن رابطه ی میان BOD5 با COD آزمایش های BOD5 و COD باید بر روی چندین نمونه صورت گیرد.

این رابطه این امکان را برای ما فراهم می کند تا برای کنترل فرآیند در طول راه اندازی به جای تست BOD5 که مدت زمان بیشتری را نیاز دارد، از تست COD استفاده نماییم. این آزمایش باعث اندازه گیری سریع راندمان از طریق فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی (لجن فعال) شده و ابزاری سریع برای برآورد نسبت مواد آلی (BOD5) به جمعیت میکروبی (MLSS) که غالبا با عنوان نسبت غذا به میکروارگانسیم ها (F/M) نیز نامیده می شود، می باشد. یک تصفیه خانه ی عادی و معمول در اغلب مواقع نسبت F/M ای در بازه ی ۰/۲ تا ۰/۵ را دارا می باشد، به جز در مواردی که از هوادهی گسترده استفاده می شود و در این موارد این نسبت ۰/۱ یا کمتر می باشد.

رابطه ی بین BOD5 و COD بایستی به صورت اختیاری استفاده شود چرا که ممکن است به دلایل متفاوتی مانند افزایش مواد آلی غیرقابل تجزیه و یا انتقال مواد جامد این نسبت تغییر کند، که این امر موجب نادرستی و غیرقابل اتکا شدن این رابطه می گردد. برای کاهش خطا در محاسبه نسبت COD/BOD5، می توان از محاسبه این نسبت بوسیله انجام آزمایش بر روی بخش مایع یک آزمایش جامدات معلق برای اندازه گیری BOD5 و COD، استفاده نمود (که با عنوان BOD5 و COD محلول شناخته می شود).

رابطه ی COD/BOD5 محلول در مقایسه با نسبت COD/BOD5 دیگر قابل اعتمادتر (ثابت تر) خواهد بود، اما به زمان بیشتری نیاز دارد. به خاطر داشته باشید که نسبت COD/BOD5 محلول ممکن است در تمام نقاط تصفیه خانه یا پکیج تصفیه فاضلاب یکسان نباشد؛ لذا بسته به شرایط راه اندازی، ممکن است برای کنترل دقیق راه اندازی نیاز به اندازه گیری نسبت COD/BOD5 در نقاط مختلفی از تصفیه خانه باشد (برای اطمینان از درستی رابطه ی COD/BOD5، انجام هر دو آزمایش COD و BOD5 در طول راه اندازی نیز باید ادامه داشته باشد).

هنگامی که راه اندازی سیستم تصفیه فاضلاب با فرآیند بیولوژیکی خاتمه یافت و فرآیند بهره برداری به روال عادی خود وارد شد، آزمایش COD باید به عنوان ابزاری مناسب برای کنترل فرآیند مورد استفاده قرار گیرد (با اینکه آزمایش BOD5 پارامتری استاندارد برای کنترل فرآیند بوده و نتایج مربوط به آن نیز از طرف بیشتر سازمان های نظارتی درخواست می شود).

در روزهای دوم و سوم بعد از ورود پساب زلال ساز اولیه به حوض هوادهی، مقادیر BOD5، COD، MLSS و شاخص حجم لجن (SVI) باید از نمونه های گرفته شده از حوض هوادهی و زلال ساز نهایی، اندازه گیری شود (ممکن است مقادیر عددی رابطه بین COD و BOD5 جریان ورودی و جریان خروجی یکسان نباشند، بنابراین آزمایش BOD5 باید به صورت روزانه انجام شود).

SVI نشان دهنده ی ویژگی های ته نشینی لخته ها در زلال ساز نهایی می باشد و احتمال وقوع پدیده بالکینگ شدن لجن را نیز نشان خواهد داد. در حالت کلی اگر SVI در بازه ی ۱۵۰ – ۵۰ باشد، یعنی ته نشینی لجن به خوبی صورت گرفته است. نظارت بصری بر روی آزمایشات مربوط به جامدات قابل ته نشینی برای به دست آوردن اطلاعات در خصوص ویژگی های ته نشینی لجن فعال در زلال ساز نهایی، بسیار مفید خواهد بود.

مثال های زیر در رابطه با روش های ذکر شده در بالا می باشد :

مثال ۱ : تعیین MLSS : یک حوض

تصفیه متداول

یک حوض هوادهی

شرایط طراحی

جریان = ۱ MGD

بار BOD5 به مقدار۳۷lb. BOD/DAY/1000 ft 3 در یک مخزن

دما = ۷۰F

MLSS = mg/l 1500

غلظت BOD به مقدار ۱۵۰ میلی گرم در لیتر

شرایط واقعی

جریان = MGD 0/75

بار BOD5 به مقدار ۲۸lb. BOD/DAY/1000 ft 3 در یک مخزن

دما = ۶۵F

*غلظت BOD به مقدار ۱۵۰ میلی گرم در لیتر

* توسط آنالیز فاضلاب خام، آنالیز خروجی زلال ساز یا توسط رابطه BOD5/COD به دست آمده است.

کمترین غلظت MLSS مورد نیاز :

مثال ۲ : تعیین MLSS : چندین حوض

تصفیه متداول

۱۰ حوض هوادهی با ظرفیت ۱۵۰۰ حوض/ft3

(۳ حوض راه اندازی می شود)

شرایط طراحی

جریان =MGD ۱۶

بار BOD5 به مقدار ۳۷lb. BOD/DAY/1000 ft 3 در یک مخزن

دما = ۷۰F

MLSS = mg/l 1500

حجم کلی حوض ها = ft3 540000 = ۱۰ × ft3 54000

غلظت BOD به مقدار ۱۵۰ میلی گرم در لیتر

شرایط واقعی

جریان = MGD 4

بار BOD5 به مقدار ۳۱lb. BOD/DAY/1000 ft 3 در یک مخزن

دما = ۶۵F

*غلظت BOD به مقدار ۱۵۰ میلی گرم در لیتر

کمترین غلظت MLSS مورد نیاز :

تعداد حوض های مورد نیاز برای راه اندازی تحت شرایط موجود، توسط جریان تعیین می شود. جریان طراحی شده در مثال شماره دو برای ۱۰ حوض MGD 16 می باشد (یا ۱/۶ برای هر حوض به شرط مساوی بودن حجم آن ها). بنابراین MGD 4 نیاز به۲/۵ حوض دارد (MGD 4 تقسیم بر ۱/۶). از آنجا که این عدد رند نیست پس عدد بزرگتر بعدی (یعنی ۳ حوض) را مد نظر قرار می دهیم. در نتیجه راه اندازی ۳ حوض در ابتدا، نسبت غذا به میکروارگانیسم (F/M) بهتری را در مقایسه با راه اندازی هر ۱۰ حوض یا تنها یک حوض بوجود خواهد آورد و راه اندازی با راندمان بهتری صورت خواهد گرفت.

راه اندازی فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی به روش لجن فعال می تواند با استفاده از فاضلاب خام یا لجن تغذیه برای فراهم نمودن حجم مناسبی از میکروارگانیسم ها که جامدات معلق مایع مخلوط (MLSS) نیز شناخته میشوند، صورت گیرد.

- استفاده از بذر لجن فعال یکی از مطمئن ترین روش های راه اندازی می باشد. در صورت امکان باید به میزان کافی بذر لجن را درون حوض هوادهی قرار داد تا مقدار MLSS حداقل به ۵۰۰ میلی گرم در لیتر رسیده و بتوان جریان موجود در تصفیه خانه را تحت کنترل داشت. در زمان راه اندازی برای تامین حداقل میزان اکسیژن محلول (۲ میلی گرم در لیتر) و کمک به مخلوط نمودن، باید از حداکثر توان هوادهی استفاده نمود. با وجود بذر لجن هوادهی شده، در صورت امکان جریان ورودی به حوض هوادهی باید تقریبا چیزی در حدود ۱۰ درصد جریان تصفیه خانه باشد و در صورت نبود مشکل در سیستم و فرآیند، روزانه به مقدار ۱۰ درصد افزایش یابد. این امر موجب افزایش کیفیت خروجی فرآیند تصفیه همزمان با افزایش غلظت MLSS می شود.

- در صورت استفاده از فاضلاب خام، راه اندازی فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی (لجن فعال) را با پر کردن حوض هوادهی از فاضلاب خامی که وارد زلال ساز اولیه نشده است، آغاز نمایید. این کار موجب فراهم نمودن بیشترین مقدار بذر ارگانیسم های بدون نیاز به بذر لجن می شود. قبل از ورود فاضلاب خام به حوض برای جلوگیری از گرفتگی دیفیوزرها و فراهم نمودن شرایط مناسب اختلاط، تجهیزات هوادهی باید کار خود را آغاز کنند و کارکرد آن ها باید به گونه ای باشد که حداقل مقدار اکسیژن محلول برای سیستم (۲ میلی گرم در لیتر) را فراهم کنند. پس از این کار در صورت امکان حوض های هوادهی باید به مدت تقریبی ۸ ساعت بای پس شوند که در همین مدت فاضلاب خام نیز هوادهی می شود. بعد از گذشت زمانی در حدود ۷ ساعت هواده ها خاموش می شوند و مایع مخلوط درون حوض برای مدت ۳۰ تا ۶۰ دقیقه ته نشین خواهد شد، بعد از گذشت این زمان فاضلاب خام جدید وارد حوض خواهد شد. مخلوط مایع جدید دوباره هوادهی خواهد شد و به شکل قبل ته نشینی صورت خواهد گرفت. این عمل تا زمانی که MLSS به حداقل مقدار خود، یعنی ۵۰۰ میلی گرم در لیتر برسد ادامه خواهد داشت. پس از حصول این شرایط بایستی حوض ها را در معرض جریان پیوسته فاضلاب قرار دهیم و MLSS موجود اجازه خواهد داشت تا به حداقل غلظت MLSS محاسبه شده برسد. با بالا رفتن MLSS، در صورتی که مقدار DO بیش از ۲ میلی گرم در لیتر باشد، میزان هوادهی باید کاهش یابد. آزمایش DO معمولا در زمان راه اندازی به صورت مرتب و هر ۲ ساعت یکبار، برای اطمینان از وجود اکسیژن برای میکروارگانیسمها صورت می گیرد.

با صرف نظر از اینکه کدام یک از روش های فوق مورد استفاده قرار می گیرد، هیچ فاضلاب برگشتی ای در طول زمان راه اندازی نباید هدر برود (دور ریخته شود)؛ پمپ های برگشت لجن باید به گونه ای عمل کنند که از تشکیل هر گونه پتوی لجن در مخازن ته نشینی جلوگیری شود. این روند موجب اطمینان از وجود حداکثر تعداد میکروارگانیسم های موجود در زمان برگشت لجن فعال به حوض هوادهی می شود.

زمانی که برای جریان کامل فاضلاب به مقدار غلظت مناسب MLSS دست یافتیم، بایستی اقدام به تنظیم نرخ پمپاژ لجن فعال برگشتی نماییم. میزان پمپاژ لجن برگشتی را می توان با آنالیز مواد جامد قابل ته نشینی محاسبه نمود :

درصد MLSS در آزمایش ۶۰ دقیقه ای جامدات قابل ته نشینی که به صورت اعشاری بیان میشود × (مجموع جریان ورودی و جریان لجن برگشتی) = میزان پمپاژ لجن فعال برگشتی

مثال ۳ : محاسبه میزان پمپاژ لجن برگشتی

جریان ورودی به حوض هوادهی : MGD 4

جریان برگشت لجن : MGD 2

حجم MLSS در یک آزمایش ته نشینی ۶۰ دقیقه ای : ml 400 در ۲ لیتر : ۲۰% : ۰/۲

بنابراین

MGD 1/2 = MGD (2+4) × ۰/۲= میزان فاضلاب برگشتی

گالن بر دقیقه ۸۳۵ = GPM/MGD 695 × MGD 1/2 = میزان فاضلاب برگشتی

بنابراین مقدار پمپاژ لجن فعال برگشتی باید از MGD 2 به MGD 1/2 یا ۸۳۵ گالن در روز کاهش یابد. تنظیم این مقدار برای تامین MLSS مناسب در حوض هوادهی ضروری می باشد.

پس از تعیین مقدار پمپاژ لجن فعال برگشتی، لجن بایستی شروع به تشکیل لایه ای (پتویی) در مخزن ته نشینی نماید. پس از آنکه قطر لایه (پتو) لجن به اندازه تقریبی ۳۰ سانتی متر رسید، می توان میزان پمپاژ لجن فعال مازاد را محاسبه نمود. میزان پمپاژ لجن فعال مازاد نیز باعث تغییر میزان پمپاژ لجن برگشتی می شود.

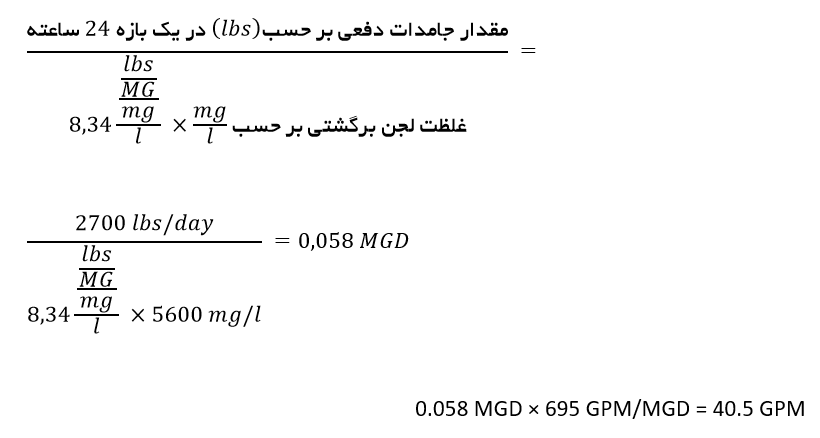

مثال ۴ : محاسبه میزان پمپاژ لجن فعال مازاد

این کار به یکی از دو روش زیر انجام می شود:

- تصفیه بوسیله لجن فعال در حالی که تمام حوض ها در مدار می باشند.

فرض کنید مقادیر زیر بوسیله آنالیزهای آزمایشگاهی به دست آمده است:

MLSS: mg/l 2800 (استفاده در مرحله ۱)

جامدات معلق، لجن برگشتی: mg/l 5600 (استفاده در مرحله ۶)

جامدات معلق، فاضلاب ورودی: mg/l 60 (استفاده در مرحله ۲)

میانگین جریان روزانه: MGD 4 (استفاده در مرحله ۲)

حجم حوض هوادهی: MG 0/55 (استفاده در مرحله ۱)

سن طراحی شده برای لجن: میانگین زمان اقامت سلولی: ۵ روز (استفاده در مرحله ۴)

میزان پمپاژ لجن برگشتی: GPM 835

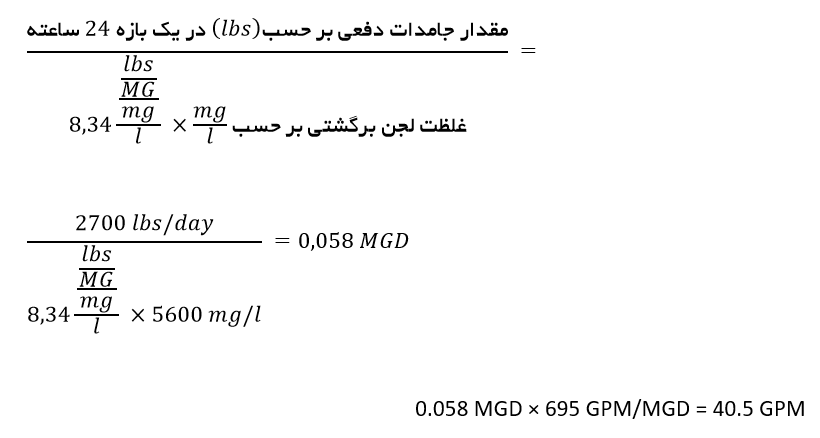

محاسبه:

مرحله ۱: مقدار جامدات موجود در حوض هوادهی بر حسب lbs :

= lbs/MG/mg/l 8/34 × MG حجم حوض هوادهی × mg/l MLSS

حجم جامدات موجود در حوض هوادهی lbs 12700 = 8/34 × ۰/۵۵ × ۲۸۰۰

مرحله ۲: جامدات اضافه شده توسط جریان خروجی از زلال ساز اولیه بر حسب lbs/day :

: lbs/MG/mg/l 8/34 × (MGD) میانگین جریان در روز × (mg/l) جامدات معلق جریان ورودی

= lbs/MG/mg/l 8.34 × MGD 4 × mg/l 60

جامدات اضافه شده توسط پساب زلال ساز اولیه lbs/day ۲۰۰۰

مرحله ۳ : عمر لجن (روز) :

مرحله ۴: اگر سن محاسبه شده برای لجن کمتر از مقدار در نظرگرفته شده (۵ روز) در طراحی باشد، نیاز به هیچ گونه دفعی (تخلیه ای) نمی باشد. در شرایط معمولی، سن لجن نشان دهندهی زمان کم یا زیاد کردن نرخ دفع (تخلیه) می باشد.

سن طراحی شده برای لجن: ۵ روز؛ بنابراین نیاز به اصلاح مرحله ۳ می باشد:

= MLSS مورد نیاز بر حسب lbs

= جامدات اضافه شده توسط جریان خروجی از زلال ساز × سن لجن

lbs 10000 = lbs/day 2000 × day 5

مرحله ۵ : در نتیجه مقدار MLSS مورد نیاز برای دفع (تخلیه) برابر است با :

lbs 2700 = lbs 1000 – lbs 12700

مرحله ۶ : میزان (نرخ) پمپاژ لجن فعال مازاد :

بنابراین این میزان (نرخ) پمپاژ لجن فعال مازاد (دفعی)، میزان (نرخ) پمپاژ لجن برگشتی را از GPM 835 به GPM 794/5 خواهد رساند. (GPM 40/5 – ۸۳۵)

دلیل انتخاب بازه ی ۲۴ ساعته برای میزان (نرخ) پمپاژ لجن فعال مازاد (دفعی)، حذف نمودن تغییرات ناگهانی برای فرآیندهای بیولوژیکی حساس می باشد.

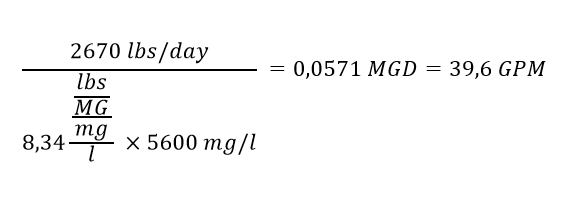

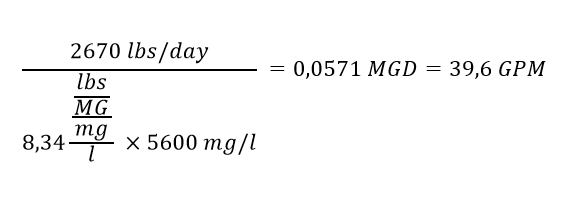

- روش دیگری که برای محاسبه میزان (نرخ) دفع (تخلیه) مورد استفاده قرار می گیرد، استفاده از غلظت دلخواه MLSS می باشد که از قبل و در زمان اقدامات مربوط به راه اندازی به دست آمده است.

فرض کنید مقادیر زیر توسط آزمایشات انجام گرفته در آزمایشگاه به دست آمده است:

MLSS: mg/l 2800

جامدات معلق، فاضلاب برگشتی : mg/l 5600

جامدات معلق، پساب اولیه: mg/l 60

میانگین جریان روزانه : MGD 4

حجم حوض هوادهی : MG 0.55

میزان MLSS دلخواه : mg/l 2720

مرحله ۱: میزان جامداتی که باید دفع (تخلیه) شوند بر حسب lbs/day :

= ۸/۳۴ × میانگین جریان روزانه × (MLSS دلخواه – MLSS آزمایشگاهی)

lbs/day 2670 = 8/34 × MGD 4 × ( mg/l 2720 – ۲۸۰۰)

مرحله ۲: نرخ (میزان) پمپاژ لجن فعال مازاد (دفعی):

بنابراین نرخ (میزان) پمپاژ لجن برگشتی GPM 795.4 خواهد بود (GPM 39/6 – 835).

در صورت تغییر خصوصیات فاضلاب و به دنبال آن تغییر غلظت MLSS دلخواه، ممکن است نیاز به تنظیم مجدد نرخ (میزان) پمپاژ لجن فعال مازاد (دفعی) و نرخ (میزان) پمپاژ لجن برگشتی باشد. لذا برای ایجاد بهترین شرایط تصفیه فاضلاب و تامین بهینه ترین مقدار ممکن برای MLSS در حوض هوادهی، میزان (نرخ) پمپاژ لجن فعال مازاد (دفعی) بسته به شرایط ایجاد شده باید افزایش یا کاهش یابد.

زمانی که تصفیه خانه به حالت پایدار رسید، لجن فعالی با کیفیت مناسب به سرعت ته نشین خواهد شد و مایعی تمیز، بی بو و پایدار را بر روی سطح باقی خواهد گذاشت. هم چنین لختههایی دانه شکل نیز ظاهر خواهند شد که دارای لبه هایی کاملا مشخص، رنگی متمایل به قهوه ای طلایی و دارای بویی نامطبوع خواهد بود. با این حال ممکن است شرایطی در طول راه اندازی بوجود بیاید که نشان دهنده ی عملکرد ضعیف سیستم و فرآیندها باشد و اپراتور نیز نباید توقع نتیجه گیری سریع از روندهای کنترلی بیان شده داشته باشد. ارزشمندترین عنصر موجود در تصفیه خانه هنگام بروز مشکلات این چنینی در فرآیندهای تصفیه (فاضلاب با فرآیند بیولوژیکی)، وجود اپراتوری متخصص و باتجربه می باشد.

وجود پساب ناپایدار در طول فرآیند راه اندازی غالبا به دلیل تصفیه بیولوژیکی ناکافی روی میدهد. معمولا برای کاهش خطرات بهداشتی بر روی آب های پذیرنده از کلرزنی استفاده میشود. برای اطمینان از صدمه ندیدن حیات وحش و جانداران آبی موجود در آب های پذیرنده به دلیل کلرزنی بیش از حد پساب خروجی تصفیه خانه، باید هماهنگی های لازم را با سازمان محیط زیست و سایر ارگان های مربوطه انجام داد.

استفاده از آلوم، کلرید آهن (کلروفریک) و پلیمرها برای کمک به روند ته نشینی در مخازن ته نشینی نهایی موجب کاهش بار BOD5 روی آب های پذیرنده می شود. قبل از تخلیه محتویات حوض های هوادهی به مخازن ته نشینی نهایی، باید آن ها را به طور کامل با لخته سازها (coagulants) مخلوط نمود.

در طول راه اندازی، زمانی که مقدار MLSS پایین است، ممکن است کف زیادی در حوض های هوادهی تشکیل شود. تشکیل کف به خاطر وجود شوینده های مصنوعی و سایر سورفاکتانت ها در شرایطی که هوادهی زیاد و MLSS پایین است، اتفاق می افتد. این کف حاوی ذرات جامد لجن، چربی و باکتری است که در اسرع وقت باید تحت کنترل قرار گیرد. یکی از روش های موثر برای کنترل این پدیده به کارگیری نازل های آب و استفاده از فاضلاب آشغال گیری شده یا آب شرب در آن ها می باشد.

روش دیگر برای کنترل کف در فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی، استفاده از عوامل کف زدا (ضد عفونی کننده) به صورت مستقل یا همراه با نازل های آب است. هم چنین اپراتور می تواند برای تسریع روند کنترل کف و تامین MLSS مورد نیاز برای این امر، میزان هوادهی را کاهش دهد. با ادامهی روند صعودی تشکیل MLSS در حوض های هوادهی، میزان کف کاهش خواهد یافت و فرآیند به سمت پایدار شدن حرکت خواهد کرد.

اتفاق دیگری که در طول فرآیند راه اندازی سیستم تصفیه فاضلاب با فرآیند بیولوژیکی ممکن است رخ دهد، وقوع پدیده بالکینگ لجن به دلیل بارگذاری بیش از حد حوض می باشد. از نشانه های وقوع این پدیده می توان به ته نشینی لجن و تراکم بسیار پایین لجن اشاره نمود. با وقوع این پدیده، لایه (پتوی) لجن در زلال ساز نهایی عمیق تر (ضخیم تر) شده و با بالا آمدن بیش از حد سریز خواهد شد. در این حالت میزان ته نشینی لجن به شدت کاهش می یابد و مقدار SVI به شدت افزایش یافته و لجن سبک و کرکی شکل خواهد شد.

پدیده بالکینگ لجن، همراه با رشد ارگانیسم های رشته ای می باشد که با چسبیدن به یکدیگر از لخته ای به لخته ی دیگر موجب جلوگیری از تراکم ذرات لجن و تهنشینی ضعیف می گردد. علت دیگر وقوع پدیده بالکینگ لجن وجود آب محبوس است که در این حالت به دلیل زیاد شدن مقدار آب و کاهش چگالی، باکتری هایی که لخته ها را تشکیل میدهند متراکم می شوند.

معمولا به دنبال پدیده بالینگ لجن مواردی از قبیل pH پایین، DO پایین، کاهش غلظت نیتروژن، افزایش F/M و سپتیک شدن فاضلاب رخ می دهد. اولین هدف برای کنترل این پدیده افزایش سن لجن یا کاهش نرخ (میزان) F/M می باشد.

پایین بودن DO – یکی از ابتدایی ترین مواردی که باید مورد بررسی قرار گیرد مقدار DO میباشد. این مقدار بایستی حداقل ۲ میلی گرم در لیتر باشد و در صورت کمتر بودن آن از این مقدار باید اقدام به بررسی تجهیزات هوادهی و اطمینان از عملکرد صحیح آن ها و افرایش میزان هوادهی نمود. در صورتی که هواده ها و بلوئرها در حداکثر ظرفیت خود قرار دارند، نیاز به اضافه نمودن هواده ها، دیفیوزرها و بلوئرهای جدید به سیستم می باشد که طراحی صحیح و اصولی ای برای انجام دادن این کار لازم است.

پایین بودن pH – معمولا در زمان انجام اقدامات اصلاحی در سیستم، برای کنترل پدیده بالکینگ لجن و افزایش pH از طریق تقویت ویژگی های ته نشینی لجن از آهک استفاده می شود. (غالبا همراه با عوامل کمک کننده به لخته سازی)

بالا بودن F/M (پایین بودن سن لجن) – معمولا برای کاهش مقدار F/M، بار آلی (F) موجود در حوض را با کم کردن جریان ورودی به آن کاهش می دهند و یا مقدار M را با افزایش مقدار لجن برگشتی یا کاهش میزان دفع، افزایش می دهند. هر دوی این موارد منجر به افزایش سن لجن خواهد شد.

اهمیت بازبینی و بررسی اطلاعات بایگانی شده ی تصفیه، زمانی مشخص می شود که می توان بوسیله آن ها علل بوجود آمدن چنین مشکلاتی را ریشه یابی نموده و از بروز مجدد آن ها جلوگیری نمود.

یکی از مواردی مهمی که باید به آن دقت کرد، اشتباه نگرفتن پدیده بالکینگ لجن با بالا آمدن لجن می باشد. در پدیده بالا آمدن لجن خصوصیات مربوط به ته نشینی و تراکم به مقدار کافی می باشد. بالا آمدن لجن نتیجه ی طولانی شدن بیش از حد مدت زمان ماندن لجن در زلال ساز می باشد. در این حالت لجن با رشد بیش از حد لجن (از اندازه ای در حدود یک نخود تا بزرگی یک توپ بسکتبال) که غالبا همراه با تشکیل کفی قهوه ای رنگ بر روی سطح مخزن ته نشینی است، مواجه می شویم.

لجن با وارد شدن به فرآیند دینیتریفیکاسیون باعث آزاد سازی گاز نیتروژن می شود که این گاز با افتادن در لجن موجب بالا آمدن لجن بر روی سطح می شود. برای رفع این مشکل می توان از افزایش میزان (نرخ) پمپاژ لجن فعال برگشتی یا افزایش میزان (نرخ) دفع لجن مازاد و کاهش سن لجن استفاده نمود.

راه اندازی فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی با استفاده از روش لجن فعال در زمستان، به زمان بیشتری برای شکل گیری ذرات جامد معلق در مایع مخلوط نیاز دارد که این امر ممکن است بر روی عملکرد سایر قسمت های تصفیه خانه نیز تاثیر نامطلوبی داشته باشد. در زمستان میزان بارگذاری و نرخ هوادهی دست خوش تغییرات زیادی می شود. فاضلاب برای رسیدن به تصفیه ای با بازدهی مناسب نیاز به هوای کمتر و ذرات جامد بیشتری دارد. معمولا تغییرات دمایی در محیط از اهمیت چندانی برخوردار نمی باشد مگر در مواردی که موجب تغییرات دمایی زیادی در سیال گردد. (۱۲± درجه سانتیگراد)

چک لیست فرآیند لجن فعال

چک لیست زیر در راستای تکمیل نکات ذکر شده برای راه اندازی فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی (لجن فعال) می باشد:

- بررسی دستورالعمل های ارائه شده توسط سازنده و تامین کننده قطعات

- آماده سازی برای راه اندازی

الف) ملاقات با مهندسین مشاور و متخصصان راه اندازی.

-دریافت مقادیر مربوط به پارامترهای طراحی

. جریان ورودی به حوض هوادهی

. بارگذاری و غلظت BOD5

. دما

. حجم مخازن (کلی و جزئی)

. MLSS

. ظرفیت پمپ های لجن (برگشت و دفع لجن)

-محاسبه رابطه میان COD و BOD5

. انجام آزمایش های مربوط به BOD5 و COD حداقل یک هفته پیش از راه اندازی

. محاسبه میزان COD به BOD5

ب) برآورد شرایط واقعی راه اندازی

-جریان ورودی به حوض (ها) در زمان شروع

-میزان بارگذاری و غلظت BOD5

-دما

-حجم حوض (ها) در زمان شروع

ج) محاسبه حداقل غلظت مقدار مورد نیاز MLSS برای راه اندازی

- روند راه اندازی

الف) با بذر لجن

-هواده ها را روشن نموده و حداقل مقدار DO (mg/l 2) را تامین کنید

-حوض(های) هوادهی را با فاضلاب خام با پر نمایید

-با اضافه نمودن بذر لجن به حوض (های) هوادهی مقدار MLSS را برای راه اندازی به حداقل مقدار mg/l 500 برسانید.

-جریان ورودی به حوض (های) هوادهی را به مقدار تقریبی ۱۰ درصد طراحی تنظیم نموده و روزانه به اندازه ۱۰ درصد افزایش دهید.

-تمام لجن فعال موجود در مخزن ته نشینی نهایی را برگردانید.

ب) بدون بذر لجن

– هواده ها را روشن نموده و حداقل مقدار DO ( دو میلی گرم در لیتر) را تامین کنید

– حوض (ها) را با فاضلاب خام پر کنید.

– جریان را وارد حوض هوادهی نمایید

– جریان را برای مدت ۸ ساعت بای پس نموده و مایع مخلوط درون حوض را به مدت ۷ ساعت هوادهی کنید

-هواده ها را خاموش کرده و به مایع مخلوط زمانی بین ۳۰ تا ۶۰ برای ته نشینی بدهید

– دوباره جریان را وارد حوض هوادهی کرده، جریان را برای ۸ ساعت بای پس نموده، مایع مخلوط را دوباره هوادهی کرده و به آن اجازه ته نشینی بدهید؛ این روند را تا زمانی که MLSS به حداقل مقدار خود یعنی mg/l 500 برسد، ادامه دهید.

-جریان را به صورت پیوسته وارد حوض نمایید

– تمام لجن فعال موجود در مخزن ته نشینی نهایی را برگردانید

- کنترل فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی در خلال راه اندازی

الف) تمامی مقادیر کنترل عملکرد و پارامترهای استاندارد پساب را که شامل موارد زیر میباشند، اندازه گیری کنید :

-MLSS در حوض های هوادهی

-DO در حوض های هوادهی

-COD و BOD5 جریان ورودی و خروجی

-SS در زلال ساز ثانویه

-SVI در زلال ساز ثانویه

-محاسبه F/M

ب) محاسبه نرخ (میزان) پمپاژ لجن فعال برگشتی زمانی که غلظت MLSS در حوض هوادهی به کمترین مقدار غلظت مورد نیاز می رسد.

ج) اجازه تشکیل پتو (لایه) لجن در در مخزن ته نشینی نهایی زمانی به عمق تقریبی ۳۰ سانت

د) محاسبه نرخ (میزان) دفع (تخلیه) لجن فعال و آغاز دفع لجن فعال.

- عملکرد عادی

الف) نظارت بر عملکرد فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی را با اندازه گیری پارامترهای کنترل کننده ی عملکرد و استاندارد پساب را که شامل موارد زیر است ادامه دهید:

-غلظت BOD5 جریان ورودی و خروجی

-MLSS در حوض هوادهی

-SS در زلال ساز ثانویه

-SVI در زلال ساز ثانویه

-DO در حوض هوادهی

-محاسبه F/M

ب) تنظیم فرآیند

-نرخ (میزان) لجن برگشتی

-نرخ (میزان) دفع (تخلیه)

-تامین هوا

فیلترهای چکنده در تصفیه فاضلاب با فرآیند بیولوژیکی

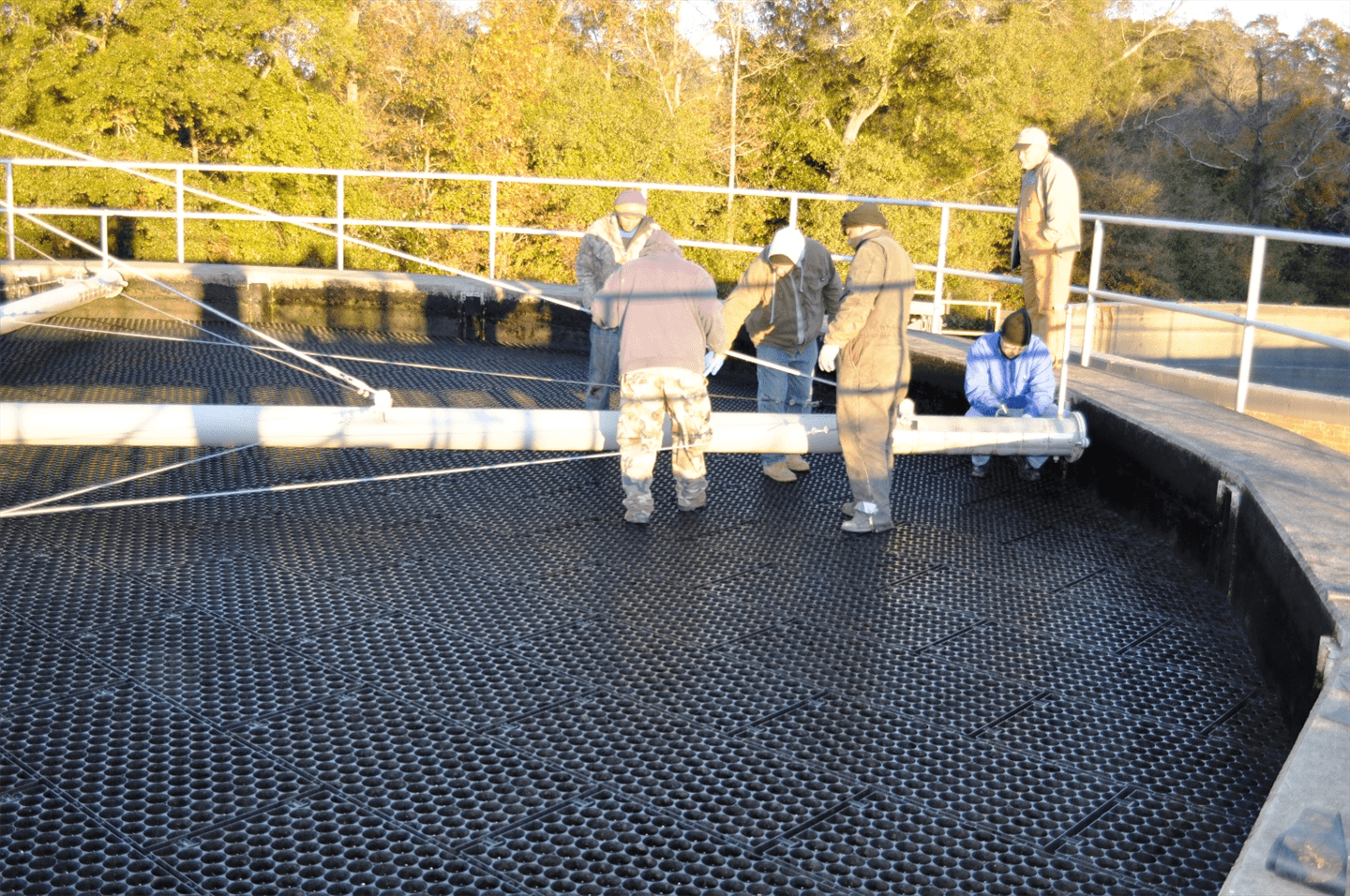

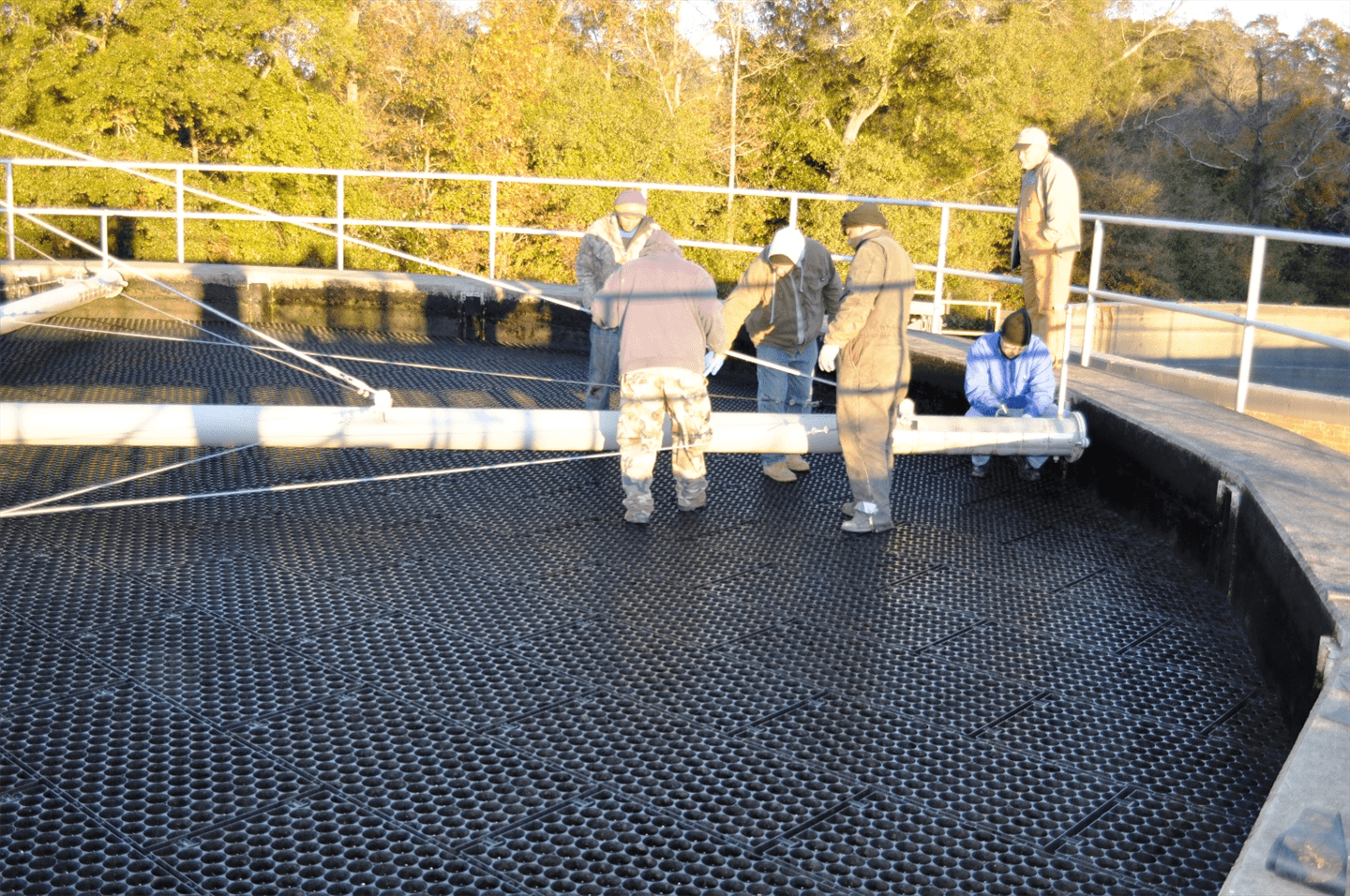

فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی موجود در صافی چکنده کاملا مشابه با فرآیند موجود در لجن فعال می باشد. در حالت کلی، صافی چکنده مواد جامد آلی محلول و رقیق شده را از فاضلاب حذف می کند و مواد جامد را به صورت بیولوژیکی به مواد پایدارتر دیگری اکسید می کند. مدیای فیلترهایی که شامل سنگ، تکه های چوب یا مواد مصنوعی هستند، فضای مورد نیاز برای رشد لجن یا تودههای زئوگلایی را که حاوی باکتری، پروتوزوئید، جلبک، قارچ، کرم ها و لاروهای حشرات هستند، را فراهم می کند.

با عبور پساب زلال ساز اولیه از فیلتر، رشد ژله ای بیشتر مواد معلق، کلوئیدی و محلول در فاضلاب را حفظ می کند. این مواد به عنوان غذا توسط ارگانیسم ها مصرف می شود و در نتیجه موجب کاهش غلظت مواد آلی در فاضلاب می شود. لایه (فیلم) اضافی تشکیل شده به خاطر رشد ارگانیسم های جدید، به صورت دوره ای یا مداوم از فیلتر خارج شده و در مخازن ته نشینی نهایی جدا می گردد. به این ترتیب حجم زیادی از بار BOD5 از فاضلاب خارج خواهد شد.

هدف اصلی در طول فرآیند راه اندازی تشکیل مناسب فرآیند رشد لجن به منظور دستیابی هرچه سریع تر به بازدهی پیش بینی شده می باشد.

فیلترهای چکنده به دو دسته ی با جریان استاندارد (پایین) و با جریان بالا تقسیم می شوند. میزان بارگذاری مناسب برای فیلترهای جریان استاندارد gpd/ft2 25 – 100 واحد سطح و lbs BOD5/day/1000ft3 5 – 25 ازمدیا می باشد. فیلترهای جریان استاندارد معمولا عمقی در حدود ۱/۸ الی ۲/۴ متر داشته و دایراه ای یا مستطیلی شکل می باشند. جریان از درون تانک های دوزینگ پمپ های اتوماتیک یا متناوب به فیلترها تزریق می شود. میزان این تزریق به گونه ای است که از خشک شدن مدیای فیلتر جلوگیری کند.

مواد خارج یا شسته شده از مدیا فیلتر پایدار بوده و به سادگی ته نشین می گردد. این مواد غالبا شامل کرم ها، حلزون ها و لاروهای حشرات می باشند. پساب خروجی از مخزن ته نشینی نهایی معمولا دارای BOD5 ای در محدوده ی mg/l 20 – ۲۵ می باشد.

میزان بارگذاری مناسب برای فیلترهای جریان بالا gpd/ft2 100 – ۱۰۰۰ واحد سطح و lbs BOD5/day/1000ft3 25 – ۳۰۰ ازمدیا می باشد. فیلترهای جریان بالا معمولا عمقی در حدود ۰/۹ الی ۲/۴ متر داشته و دایراه ای یا مستطیلی شکل می باشند. این نوع فیلترها به دلیل گردش خروجی (پساب) فیلتر غالبا دارای بارگذاری پیوسته می باشند. به علت بارگذاری بیشتر خروج مواد از این فیلترها نیز بیشتر صورت می گیرد؛ بنابراین مواد خارج شده از این فیلترها در مقایسه با فیلترهای جریان استاندارد سبکتر و از پایداری کمتری برخوردار بوده و ته نشینی آن ها نیز مشکل تر می باشد. پساب خروجی از مخزن ته نشینی نهایی معمولا دارای BOD5 ای در محدوده ی mg/l 20 – ۲۵ می باشد.

در صورتی که فیلتری با جریان بالا بارگذاری ای بیش از BOD5/day/1000ft3 25 – ۳۰۰ از مدیا را داشته باشد، نیاز به استفاده از فیلترهای میانی و فیلترهای ریزشی به دلیل کاهش راندمان حذف BOD5 می باشد. استفاده از این روش تصفیه فاضلاب با فرآیند بیولوژیکی بیشتر در مواقعی مرسوم میباشد که انتظار می رود میزان بار مواد آلی بالا باشد و تصفیه ای مختصر در این مرحله کافی باشد.

بازرسی و تست اولیه

فردی مسئولیت پذیر و معتمد می بایست از موارد زیر اطمینان حاصل نماید:

- تمیز بودن حوض ها و سیستم های زهکشی از هر گونه آشغال

- باز و بسته نمودن تمام شیرها و دریچه ها و اطمینان از عملکرد و استقرار مناسب آن ها

- مناسب بودن دهانه اوریفیس

- روانکاری مکفی سیستم و بایگانی اطلاعات مربوط برای استفاده های آتی

- محافظت شدن از تمام بخش های فلزی در دسترس سیستم

پس از اطمینان از موارد بالا، برای بررسی لرزش یا استحکام محور فیلتر (در صورت وجود درام فیلتر) باید آن را با دست چرخاند. سپس در صورت امکان بهتر است فیلتر را زیر بار هیدرولیکی قرار داده و نحوه ی گردش و دهانه های اریفیس و جریان نیز چک شوند.

اگر فیلتر دارای نازل های ثابت می باشد، پس از بازرسی های بالا، فیلتر را برای بررسی گرفتگی نازل ها بوسیله آشغال های باقی مانده از فرآیند ساخت و نحوه ی اسپری نمودن آب برای کامل خیس نمودن مدیاها، باید زیر بار هیدرولیکی قرار داد.

بازرسی و تست های اولیه ی مربوط به مخزن زلال ساز نهایی مشابه بازرسی و تست های اولیه مخزن زلال ساز می باشد که در بخش های گذشته (راه اندازی پیش تصفیه، تصفیه اولیه و تجهیزات کلرزنی) توضیح داده شده است.

روند (فرآیند) راه اندازی

پس از انجام تست های اولیه بر روی فیلتر، جریان فاضلاب را وارد بازوهای توزیع کننده نموده و نحوه ی گردش آن را برای اطمینان از کارکرد روان و بدون مشکل و توزیع یکسان فاضلاب بر روی مدیای فیلتر تحت نظر بگیرید و تعداد دور بر دقیقه ی آن ثبت شود. اگر فیلتر از نوع نازل ثابت باشد، پس از بازرسی، جریان فاضلاب را وارد نازل ها نمایید. نحوه ی توزیع جریان بر روی مدیا را بررسی نموده و هرگونه گرفتگی را در سریع ترین زمان ممکن برطرف نمایید.

در فیلترهای جریان بالا، گردش جریان خروجی از زلال ساز نهایی با عبور دادن پرفشار آب از مدیای فیلتر به جلوگیری از تولید بو و گرفتگی فیلتر کمک شایانی می کند. هم چنین این کار موجب کاهش زمان ماند و قرار گرفتن بار ثابت بر روی فیلتر می گردد. در راه اندازی فیلترهای با جریان استاندارد، خیس ماندن مدیای فیلتر یکی از مهم ترین نکات می باشد.

با وجود آنکه در فیلترهای استاندارد برای تنظیم جریان از یک سیفون (لوله گلویی شکل) استفاده می شود، در طول فرآیند راه اندازی، جریان ورودی به تصفیه خانه ممکن است به قدری باشد که فواصل زمانی مورد استفاده در سیفون خودکار به قدری طولانی باشد که موجب خشک شدن فیلتر شود. استفاده از برخی ابزارهای گردش جریان مانند پمپ های قابل حمل برای اطمینان از خیس ماندن فیلتر و اضافه نمودن پساب زلال ساز نهایی به فیلتر بسیار ضروری می باشد. استفاده از سیستم گردش جریان در فیلترهای جریان استاندارد (در صورت امکان) و جریان بالا موجب کاهش زمان مورد نیاز برای رشد بر روی مدیای فیلتر می شود.

بسته به زمان سال، وضعیت جوی، خصوصیات و میزان آلودگی فاضلاب، رشد و گسترش بر روی مدیا ممکن است چندین روز به طول بیانجامد که در طول این مدت ممکن است کیفیت پساب خروجی افت کند. معمولا برای کاهش خطرات سلامتی و بهداشتی و کاهش بار آلودگی بر روی آبهای پذیرنده از کلرزنی و منعقد کننده ها استفاده می شود.

آزمایشات کنترلی ای که معمولا بر روی جریان ورودی و خروجی این روش تصفیه فاضلاب با فرآیند بیولوژیکی صورت می گیرد شامل COD یا BOD5، جامدات معلق و جامدات کلی می باشد. این آزمایش ها نشان دهنده ی بازدهی حذف توسط فیلتر و مخزن ته نشینی می باشد؛ برای کمک به اطلاع دقیق تر از وضعیت فیلتر می توان از آزمایشات DO و pH استفاده نمود.

یکی از بی دردسرترین و راحترین بخش های تصفیه فاضلاب با فرآیند بیولوژیکی برای راه اندازی و راهبری، فیلتر چکنده می باشد. در طول راه اندازی اغلب مشکلاتی که ممکن است برای فیلترهای چکنده مشکل ساز باشند، مانند گرفتگی، بو و تجمع حشرات، رخ نخواهد داد. سرد بودن آب تا حدی موجب ایجاد اختلال در رشد بیولوژیکی شده و بنابراین ممکن است زمان بیشتری برای رشد بیولوژیکی بر روی فیلتر نیاز باشد.

بیشتر اوقات سردی هوا مشکل ساز نخواهد بود، اما گاها موجب یخ زدگی فیلتر می شود، به خصوص در فیلترهای جریان استاندارد که عملکردی متناوب دارند. بهتر است در صورت امکان فیلترهای جریان بالا را به صورت موازی و بدون گردش یا مقدار ناچیز راهبری نمود. فیلترهای جریان استاندارد را نیز در صورت امکان باید با بارگذاری مداوم بهره برداری نمود. این کار موجب کاهش زمان ماند فاضلاب در فیلتر در دماهای پایین می شود. نصب صفحه های باد نیز کمک شایانی به کاهش مشکلات مربوط به یخ زدگی در این دسته از فرآیندهای تصفیه فاضلاب با فرآیند بیولوژیکی می کند.

فیلتر به هیچ وجه نباید از مدار خارج شود مگر در مواقعی که خطری تجهیزات مکانیکی را تهدید کند. مخزن دوزینگ نیز برای کاهش اثرات یخ زدگی باید خوب پوشانده شود. اگر تکیه گاه های (ساپورت های) نازل های چرخان در هوای گرم تنظیم شده اند، به دلیل تاثیر دما بر روی انبساط و انقباض میله های آن، نیاز به تنظیم مجدد آن ها می باشد.

حوض تثبیت و لاگون هوادهی در تصفیه فاضلاب با فرآیند بیولوژیکی

حوض تثبیت یا حوض اکسیداسیون در حالت کلی آبی کم عمق می باشد که در حوضچه ای زمینی قرار دارد که برای تصفیه فاضلاب طراحی شده است. از موارد استفاده حوض های تثبیت میتوان به فرآیند تصفیه کامل، تصفیه فاضلاب با فرآیند بیولوژیکی برای فاضلاب ته نشین شده یا تصفیه پساب فرآیندهای ثانویه اشاره نمود. از این حوض بیشتر برای تصفیه فاضلاب با فرآیند بیولوژیکی استفاده می شود و به ۳ گروه تقسیم می شوند : هوازی، بی هوازی و ترکیبی (هوازی و بی هوازی).

۱٫تصفیه ثفاضلاب با فرآیند بیولوژیکی با استفاده از حوض تثبیت هوازی : یک حوض هوادهی عمدتا حاوی جلبک و باکتری به صورت معلق می باشد و شرایط هوازی در تمام طول (عمق) آن برقرار است. نوعی از حوض های هوازی برای تامین اکسیژن کافی برای بار BOD5 موجود در حوض، متکی به جلبک ها می باشد. این حوض ها برای مهیا نمودن شرایط مناسب برای رشد جلبک ها معمولا عمقی در بازه ی ۱۵ تا ۴۵ سانتی متر دارند. به دلیل فضای مورد نیاز در این حوض های هوازی، بیشتر در مقیاس های کوچک مورداستفاده قرار می گیرند.

نوع دیگری از حوض های هوازی برای تامین بیشتر هوای مورد نیاز خود از تجهیزات مکانیکی یا دیفیوزرهای هوادهی استفاده می کنند. عمق این حوض ها غالبا ۸ تا ۱۵سانتی متر است. هر دوی این حوض های هوازی از طریق هوادهی سطحی اکسیژن بیشتری به سیال وارد می کنند.

تثبیت مواد آلی در حوض های هوازی طی دو مرحله اتفاق می افتد. مرحله ی اول، مواد کربنی موجود در فاضلاب با تشکیل کربن دی اکسید، بوسیله ارگانیسم های هوازی موجود شکسته (تجزیه) می شوند. کربن دی اکسید تولید شده، طی فرآیند فتوسنتز با آزاد نمودن اکسیژن، بوسیله جلبک مصرف می شود. در نتیجه بخشی از کربن آلی موجود در فاضلاب به سلول های جلبکی ای تبدیل می شود که برای تجزیه هوازی بیشتر فاضلاب، اکسیژن تامین می کند. جدا نمودن لخته های میکروبی و جلبکی از پساب حوض برای کاهش بار آلودگی در آب های پذیرنده بسیار مهم می باشد. حذف این لخته ها معمولا در مخزن ته نشینی ثانویه انجام می شود.

لاگون های هوادهی نیز مشابه حوض های هوازی می باشند، به جز آنکه به جای رشد جلبکی از هواده های مکانیکی یا دیفیوزرها استفاده می شود و عمق لاگون ها نیز غالبا ۱۵ تا ۳۰ سانتی متر می باشد. با وجود آنکه اختلاط بوسیله هوادهی بیشتر محتویات لاگون را در حالت معلق نگه می دارد، معمولا بخشی از مواد جامد موجود ته نشین می شوند و تجزیه بی هوازی رخ می دهد. بنابراین لاگون های هوادهی را باید در دسته ی حوض های ترکیبی (هوازی و بی هوازی) قرار داد که با استفاده از هواده های مکانیکی یا دیفیوزرهای هوادهی به جای رشد جلبکی، اکسیژن مورد نیاز باکتری ها را فراهم می کنند.

۲٫تصفیه فاضلاب با فرآیند بیولوژیکی با استفاده از حوض تثبیت بی هوازی : حوض های تثبیت بی هوازی تا حدی بارگذاری می شوند که شرایط بی هوازی در بیشتر حجم سیال ایجاد گردد. برای این نوع از حوض ها تا عمق ۶ متری نیز مورد استفاده قرار می گیرد. تثبیت بوسیله تجزیه بی هوازی مواد جامد آلی به اسیدهای آلی، بافت های سلولی، کربن دی اکسید، متان و سایر محصولات گازی شبیه به هاضم های بی هوازی بدون حرارت خارجی، اتفاق می افتد.

۳٫تصفیه فاضلاب با استفاده از فرآیند بیولوژیکی با حوض تثبیت ترکیبی : حوض های ترکیبی، مخلوطی از دو حوض تثبیت ذکر شده در بالا می باشد. این حوض ها از مرسوم ترین و پرکاربردترین حوض های تثبیت می باشند که عمق آن ها نیز در بازه ی ۰/۶ تا ۱/۸ متر می باشد. حوض دارای لایه ای هوازی در بالا و لایه ای بی هوازی در پایین می باشد. تثبیت نیز به واسطه ی تجزیه هوازی لایه بالایی و تجزیه بی هوازی لایه زیرین اتفاق می افتد. لایه ی بالایی که لایه ی هوازی نیز نامیده می شود، نیاز به منبعی از اکسیژن مانند هواده های مکانیکی سطحی یا رشد جلبکی دارد. نگهداری صحیح از لایه ی هوازی بالایی مشکلات مرتبط با بوی ناخوشایند را که در حوض های بی هوازی وجود دارد، به حداقل می رساند.

بازرسی و تست های اولیه

خاکریزهای زمین که به عنوان حوض در این روش تصفیه فاضلاب با فرآیند بیولوژیکی استفاده می شوند، باید در مواردی مانند میزان نفوذپذیری، فرسایش، میزان آلودگی و سم های گیاهی مورد بررسی دقیق قرار گیرند. پوشش گیاهی و نوع گیاه های محل نیز بایستی برای تطابق با نیازهای تصفیه خانه مورد مطالعه قرار گیرد. در صورت استفاده از هواده های مکانیکی، سرپرست باید از نصب، روانکاری و عملکرد آن ها مطابق با دستورالعمل های سازنده اطمینان حاصل کند.

سیستم های دیفیوزرهای هوادهی نیز برای اطمینان از توزیع یکسان اکسیژن در سراسر سیستم تصفیه فاضلاب با فرآیند بیولوژیکی (لاگون) باید بازدید شوند، که این به صورت بصری یا بوسیله آزمایش های DO قابل انجام است. بلوئرهای هوادهی و همه ی موتورهای بکار رفته در سیستم نیز از این قاعده مستثنا نبوده و باید برای اطمینان از نصب و روانکاری مناسب، نبود لرزش و صداهای غیرعادی و تنظیم بودن فواصل مورد بررسی قرار گیرند.

راه اندازی

از آنجا که حوض های ترکیبی پرکاربردترین نوع حوض های تثبیت در فرآیند تصفیه فاضلاب با فرآیند بیولوژیکی می باشند، در این بخش به فرآیند راه اندازی این نوع از حوض ها که از جلبک به عنوان منبع اصلی اکسیژن استفاده میکنند، می پردازیم.

در صورت امکان راه اندازی حوض تصفیه فاضلاب با فرآیند بیولوژیکی را به بخش های گرم سال موکول کنید. در حالت کلی هرچه محتویات داخل گرم تر باشند فرآیند تصفیه ثانویه (تصفیه فاضلاب با فرآیند بیولوژیکی) بازدهی بالاتری خواهد داشت. برای جلوگیری از تولید بوی ناخوشایند و رشد علف های هرز در ابتدای بهره برداری از سیستم، قبل از ورود فاضلاب باید ۳۰ الی ۶۰ متر آب درون حوض قرار داشته باشد.

رشد جلبک ها معمولا ۷ تا ۱۲ روز بعد از ورود فاضلاب آغاز خواهد شد. سبز رنگ شدن محوطهی حوض نشانه ی رشد جمعیت جلبک ها می باشد. تجزیه بی هوازی لجن های موجود در کف حوض موجب بالا آمدن حباب هایی در نزدیکی ورودی حوض می شود.

برای جلوگیری از بارگذاری بیش از حد بر روی حوض در زمان راه اندازی اولیه، فاضلاب باید به صورت متناوب وارد حوض شود. pH حوض باید به طور مستمر بررسی شود و در صورت امکان بالای ۷/۵ نگه داشته شود. وجود pH بالا برای حفظ توازن تجزیه بی هوازی لجن های کف استخر ضروری می باشد. این امر هم چنین نشان دهنده ی فعالیت مناسب جلبک ها می باشد، چرا که جلبک با حذف کربن دی اکسید موجود در سیال در حین سوخت و ساز، تمایل به بالا نگه داشتن pH دارد.

آزمایش های مربوط به اکسیژن محلول (DO) نیز بر روی محتویات حوض انجام خواهد گرفت. برای کمک به ارزیابی وضعیت حوض مقادیر pH و DO بایستی ثبت و بایگانی شود. اپراتور باید باید با کمک گرفتن از نتایج این آزمایشات به دنبال بهبود تشخیص بصری خود از وضعیت حوض باشد تا اقدامات مورد نیاز برای راهبری و نگهداری بهتر از سیستم را در کوتاهترین زمان ممکن انجام دهد.

مشکلات معمول در حوض ها (تصفیه فاضلاب با فرآیند بیولوژیکی)نصب و راه اندازی سیستم های تصفیه فاضلاب با فرآیند بیولوژیکی مانند تولید کف و بوی نامطبوع نباید در زمان راه اندازی رخ دهد. رشد علف های هرز در مدت فرآیند راه اندازی از مشکلات محتمل می باشد که باید در اسرع وقت مرتفع گردد. علف های هرز مانع گردش سیال در سیستم می شوند و بسترهای مناسبی برای رشد و پرورش حشراتی مانند پشه ها می باشند و در صورت حذف نشدن در اسرع وقت، به سرعت تکثیر خواهند کرد. در صورت جلوگیری از رشد علف های هرز و سایر گیاهان و حذف به موقع آن ها مشکلات مربوط به حشرات به طرز چشمگیری کاهش خواهد یافت.

برای رفع مشکلات مربوط به سایر حیوانات که باعث بروز اختلال در عملکرد حوض می شوند، می توان از حشره کش ها یا سایر مواد شیمیایی استفاده نمود. استفاده از مواد شیمیایی در اطراف حوض، همیشه باید با احتیاط خاصی صورت بگیرد چرا که ممکن است برای عملکرد سیستم تصفیه فاضلاب با فرآیند بیولوژیکی مضر باشند. مشکل دیگری که ممکن است در زمان راه اندازی رخ دهد یخ زدگی می باشد. استفاده از بادبزنها و مخلوط نمودن محتویات درون حوض، یکی از روش های کاهش مشکلات مربوط به یخ زدگی می باشد.