عملکرد شیر اطمینان در مقابل شیر تخلیه اضطراری

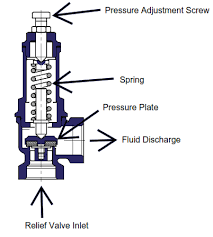

در ریلیف ولو باز شدن شیر متناسب با افزایش فشار سیال است. بنابراین شیر عمدتاً به تدریج باز می شود نه ناگهانی!

ریلیف ولو در سطح فشار بیشتر از نقطه تنظیم باز شده و مایعات را تخلیه می کند. سپس فشار به مقدار مورد نظر کاهش می یابد.

در شیر اطمینان، با رسیدن فشار به نقطه تنظیم، شیر سریعا باز میشود و از آسیب به سیستم جلوگیری می کند.

ولوهای تخلیه ایمنی خصوصیات ولوهای ایمنی و ولوهای تخلیه را با هم دارا می باشند. این شیر ها قادر به باز و بسته شدن سریع یا تدریجی هستند و معمولاً متناسب با تغییر فشار پاسخ میدهند. این شیر ها را میتوان با سیال یا ماده تراکم پذیر یا تراکم ناپذیر استفاده کرد.

شیر های بی بار کننده

شیر کنترل فشار بی بار کننده (Unloading valve)، نوع دیگری از شیر های کنترل فشار است که در مواقعی که به پمپ در مدار نیازی نیست جریان ارسالی از پمپ را در فشار ناچیز به مخزن تخلیه می کند. در نتیجه بی بار شدن پمپ، از مصرف توان و اتلاف حرارتی (ناشی از تخلیه سیال در فشار بالا از شیر اطمینان) کاسته می شود. با افزایش فشار در خط فرمان تا حد لازم جهت غلبه بر نیروی فنر، پیستون به سمت بالا حرکت کرده و موجبات تخلیه پمپ به مخزن را فراهم می آورد. مقدار فشار فرمان مورد نیاز به نیروی تنظیمی فنر بستگی دارد.

عملکرد شیر بی بار کننده در مقابل شیر تخلیه اضطراری

شیر تخلیه اضطراری از پمپ کم حجم/ فشار بالا در برابر فشار بالا محافظت می کند.

شیر بی بار کننده روی فشار مشخصی تنظیم شده است تا زمانی که فشار سیستم از این تنظیم بالاتر می رود، جریان را از پمپ پرحجم/ فشار کم به مخزن منحرف کند.

Relief valve و unloading valve هر دو در صنعت هیدرولیک و پنوماتیک استفاده میشوند و هدف آنها جلوگیری از بیش از حد فشار در سیستم است. با این حال، تفاوتهایی بین این دو نوع شیر وجود دارد:

- Relief valve: این نوع شیر در صورتی باز میشود که فشار در سیستم به بیشترین مقدار مجاز رسیده باشد. هدف این شیر جلوگیری از صدمههایی به سیستم، مانند انفجار خطوط و تجهیزات، و کاهش خطرات ایمنی است. وقتی فشار در سیستم بیش از حد مجاز میشود، relief valve باز شده و فشار را کاهش میدهد.

- Unloading valve: در این نوع شیر، هدف اصلی کنترل فشار در یک سیستم و تامین فشار مناسب برای اجرای عملیات است. وقتی فشار در سیستم بیش از مقدار مجاز میشود، unloading valve فشار را به طور موقت کاهش میدهد تا فشار مناسب برای اجرای عملیات فراهم شود. به عبارت دیگر، unloading valve به جای تخلیه کامل فشار، فشار را به مقدار مناسبی کاهش میدهد تا کاربردی دیگر برای فشار در سیستم وجود داشته باشد.

به عنوان مثال، unloading valve معمولا در کامپرسورها بهکار میرود تا در صورت بریدن سوییچ، فشار را به مقدار مناسبی کاهش دهد تا کامپرسور در حالت خاموش قرار گیرد. در مقابل، relief valve معمولا در سیستمهای هیدرولیکی برای جلوگیری از انفجار خطوط و تجهیزات بهکار میرود.

در مواردی که فشار درون یک سیستم بیشتر از حداکثر فشار مجاز طراحی شده برای آن سیستم شود، روشهای مختلفی برای کنترل فشار و از بین بردن این اضافه فشار وجود دارد. Relief valve و Unloading valve دو روش برای کنترل فشار در سیستمهای هیدرولیکی و پنوماتیکی هستند.

Relief valve، یک سوپاپ ایمنی است که به طور خودکار باز شده و به فضا متصل میشود تا از بین بردن اضافه فشار در سیستم بپردازد. یعنی در صورتی که فشار در سیستم بیش از حد مجاز بالا برود، سوپاپ relief valve به صورت خودکار باز میشود و فشار اضافی در سیستم به طور ایمنی تخلیه میشود.

اما در مورد Unloading valve، این سوپاپ به طور خودکار در صورت کاهش فشار در سیستم از حداکثر فشار مجاز پایینتر باشد، باز میشود. به این صورت که در حالت عادی فشار سیستم از طریق این سوپاپ به سمت عناصر هیدرولیکی یا پنوماتیکی تحویل داده میشود و آنها کار خود را انجام میدهند. اما در صورتی که فشار سیستم کاهش پیدا کند، این سوپاپ به صورت خودکار بسته میشود تا فشار سیستم حفظ شود و ممکن است در برخی موارد باعث کاهش مصرف سوخت و کاهش خرابی موتور و سیستم های هیدرولیکی یا پنوماتیکی شود.

به عبارت دیگر، اگر فشار سیستم بیش از حداکثر مجاز شود، در حالت Relief valve، فشار تخلیه میشود، در حالی که در حالت Unloading valve، اگر فشار سیستم بیش از حداکثر مجاز شود، فشار به سمت خط برگشت داده میشود

هر دو relief valve و unloading valve در سیستم های هیدرولیک و پنوماتیک برای کنترل فشار استفاده می شوند، اما تفاوتهایی نیز دارند.

Relief valve یک ولویی است که فشار درون یک سیستم را محافظت می کند. در صورتی که فشار درون سیستم به حداکثر مجاز برسد، relief valve باز می شود و اجازه می دهد که مایع یا گاز از سیستم خارج شود و به این ترتیب فشار درون سیستم کاهش می یابد. در حالتی که فشار کمتر از مقدار تعیین شده توسط relief valve باشد، valve بسته است و فشار درون سیستم تحت کنترل خواهد بود.

از unloading valve ها برای کنترل فشار درون یک سیستم استفاده می شود، اما عملکرد آنها کاملاً متفاوت است. unloading valve در زمانی که فشار در سیستم به یک حد مشخص (معمولاً در حالت استراحت) برسد، وظیفه دارد که فشار را به طور خودکار کاهش دهد. به عبارت دیگر، unloading valve به صورت خودکار یا با دستور از راه دور مانع از ایجاد فشار اضافی در سیستم می شود.

به عنوان مثال، یک پمپ هیدرولیکی که به صورت مداوم در حال کار است، ممکن است برای یک دوره از زمان در حالت استراحت قرار گیرد. در این حالت، فشار درون سیستم هنوز باقی می ماند، اما ممکن است نیاز به فشار اضافی در این حالت نباشد. در این موارد، unloading valve به صورت خودکار باز می شود و اجازه می دهد که فشار از سیستم خارج شود تا ایجاد فشار اضافی درون سیستم را پیشگیری کند. در حالی که relief valve هنگامی که فشار در سیستم به حداکثر مجاز برسد، باز می شود و فشاررا از سیستم خارج می کند تا از تخریب و خرابی سیستم جلوگیری کند. به عبارت دیگر، unloading valve به صورت خودکار و در شرایط خاصی باز می شود تا فشار اضافی درون سیستم جلوگیری شود، در حالی که relief valve هنگامی که فشار به حداکثر مجاز می رسد، به صورت دستی یا خودکار باز می شود تا از تخریب سیستم جلوگیری شود.

شیر بی بار کننده در چه شرایطی باز می شود؟

شیر بی بارکننده (unloading valve) به طور خودکار باز میشود زمانی که در یک سیستم هیدرولیکی، فشار از مقدار تعیین شده بیشتر شود. در واقع، وظیفه شیر بی بارکننده برقرار کردن فشار مورد نظر در سیستم هیدرولیکی است، به این صورت که وقتی فشار سیستم به حد مشخصی میرسد، شیر باز شده و فشار اضافی در خطوط سیستم به برگشت دادن روغن به مخزن یا تخلیه آن در خط برمیگرداند. با این کار، از کاهش مصرف انرژی و گرمای اضافی ناشی از فشار بیش از حد در سیستم هیدرولیکی جلوگیری میشود.

وظیفه شیر بی بار کننده در دمنده چیست؟

شیر بی بار کننده در دمنده وظیفه کنترل فشار هوا در سیستم را دارد. هنگامی که فشار هوا در سیستم به حد مطلوب رسید، شیر بی بار کننده باز شده و اجازه می دهد که هوای اضافی به محیط بیرون دفع شود، به این ترتیب فشار سیستم را در حد مطلوب نگه می دارد. همچنین در صورتی که فشار هوا در سیستم افزایش یابد، شیر بی بار کننده بسته می شود و جلوی بیشتر شدن فشار هوا در سیستم را می گیرد. به این صورت، شیر بی بار کننده برای حفاظت از سیستم و کنترل فشار در دمنده بسیار حیاتی است.

شیر بی بارکننده (unloading valve) در دمنده، وظیفه کاهش فشار در سیستم هیدرولیکی را دارد. این شیر باعث تخلیه فشار اضافی در سیستم هیدرولیکی میشود تا جلوی افزایش فشار و خرابی قطعات سیستم هیدرولیکی را بگیرد. در واقع، وظیفه شیر بی بار کننده در دمنده، جلوگیری از افزایش فشار در سیستم هیدرولیکی در صورتی که از دمنده استفاده نشود است. وقتی که دمنده در حالت استراحت قرار میگیرد، شیر بی بار کننده باز میشود و فشار اضافی در سیستم هیدرولیکی تخلیه میشود. این کار باعث کاهش فشار در سیستم و همچنین صرفه جویی در مصرف سوخت دمنده میشود. در غیر این صورت، فشار اضافی در سیستم هیدرولیکی ممکن است سبب شود که مصرف سوخت دمنده افزایش یابد و همچنین قطعات سیستم هیدرولیکی خراب شوند.

شیر بی بار کننده در شرایط مختلف ممکن است باز یا بسته باشد.

- زمانی که سیستم در حال کار است و فشار درون سیستم بالاتر از حد مجاز میشود، شیر بی بار کننده باز میشود تا اجازه دهد که فشار اضافی از سیستم خارج شود و فشار درون سیستم کنترل شود.

- در شرایطی که سیستم در حال استراحت است و فشار درون سیستم هنوز باقی مانده، شیر بی بار کننده باز میشود تا اجازه دهد که فشار از سیستم خارج شود تا ایجاد فشار اضافی درون سیستم را پیشگیری کند. به عنوان مثال، در دمنده هوا، شیر بی بار کننده هنگامی که فشار درون مخزن بیش از حد مجاز میشود، باز میشود تا اجازه دهد که هوای اضافی از مخزن خارج شود و فشار درون مخزن کنترل شود. این قسمت دوم فرق اساسی با relief valve می باشد. شیر بی بارکننده باز میشود تا فشار موجود در سیستم را تخلیه کند و فشار اضافی درون سیستم را کاهش دهد. زمانی که سیستم در حال استراحت است، مصرف فشار صفر است ولی فشار هنوز درون خطوط سیستم وجود دارد. در این شرایط، شیر بی بار کننده به صورت خودکار باز میشود تا اجازه دهد فشار درون خطوط تخلیه شود و سیستم آماده به کار شدن باشد. اگر شیر بی بارکننده باز نشود، فشار داخل سیستم به حداکثر مجاز برسد و ریلیف ولو باز شود که این ممکن است باعث ایجاد صدای بلند و همچنین خرابی و آسیب به سیستم شود.

شیر بی بارکننده هنگامی که در حالت استراحت و فشار درون سیستم هنوز باقی مانده، باز میشود تا فشار اضافی در سیستم جلوگیری شود. یعنی در این حالت، برای جلوگیری از افزایش فشار درون سیستم، شیر بی بارکننده باز میشود تا به فشار صفر برساند. در واقع وظیفه شیر بی بارکننده در سیستم، جلوگیری از افزایش فشار درون سیستم و حفظ فشار مناسب در سیستم است.

Common uses of water pressure regulator valves include applications where low flow is required. Some examples include ultra-fine misters for greenhouses, evaporative cooling, and dust suppression. Pressure regulator valves are also used where a precise application is required, as with disinfection sprayers and carpet extractors.

If you choose an unloader instead of a regulator valve, a build-up of pressure can occur between stops and starts and result in a burst of excess fluid at a higher PSI when the trigger is engaged. In the case of disinfection sprayers, it could result in inconsistent spray coverage, and a carpet extractor that uses an unloader instead of a regulator could end up with a puddle of excess water and cleaning solution on the floor.

.

.

![PDF] Kinetics and energetics trade-off in reverse osmosis desalination with different configurations | Semantic Scholar](https://d3i71xaburhd42.cloudfront.net/dc431814a2e69e66d36f14f22d7b81e70caf18d8/2-Figure1-1.png)