مخازن تحت فشار (انگلیسی: Pressure vessel) مخازنی معمولاً استوانهای یا کروی هستند که معمولاً برای نگهداری مایعات یا گازها در فشاری غیر از فشار اتمسفر استفاده میشوند.

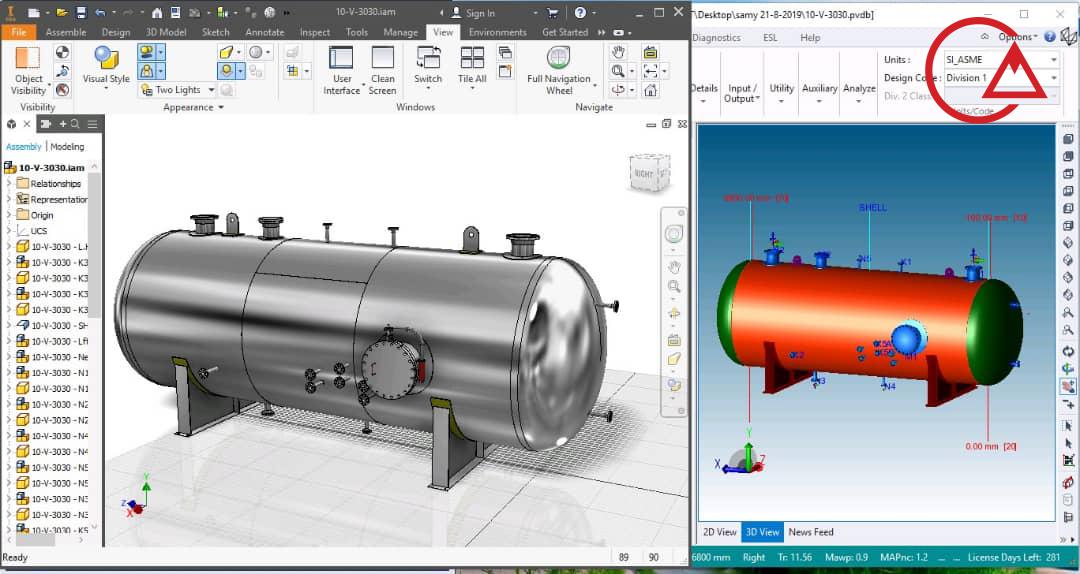

مخازن تحت فشار میتوانند بسیار خطرناک باشند و حادثههای منجر به مرگ زیادی در طول دوره توسعه و بهرهبرداری آنها رخ دادهاست. به همین دلیل، طراحی، ساخت و بهرهبرداری از مخازن تحت فشار توسط مقامات مهندسی و توسط قانون حمایت میشود. تعریف مخزن فشار از کشوری به کشور دیگر متفاوت است. استاندارد اصلی برای طراحی این مخازن ASME Section VIII میباشد که توسط انجمن مهندسان مکانیک آمریکا تدوین شده و هر چهار سال یکبار مورد بازنگری قرار میگیرد. کاربرد عمده این مخازن در صنایع نفت و گاز میباشد.

طراحی آن شامل پارامترهایی مانند حداکثر فشار عملیاتی و درجه حرارت ایمن، ضریب ایمنی، میزان خوردگی مجاز و حداقل دمای طراحی (برای شکست ترد) میباشد. سازه با استفاده از تستهای غیر مخرب مانند تست اولتراسونیک، رادیوگرافی و آزمایش فشار انجام میشود. در آزمایش هیدرواستاتیک از آب استفاده میکنند، و در آزمایش پنوماتیکی از هوا یا گاز دیگری استفاده میکنند. معمولاً تست هیدرواستاتیک ترجیح داده میشود، زیرا این روش یک روش ایمن تر است، در صورتی که شکست بدنه در طول آزمایش اتفاق بیفتد، حجم ناچیزی از انرژی آزاد میشود (آب به دلیل تراکم پذیری ناچیز برخلاف گازها در هنگام شکست بدنه سریعاً منبسط نمیشود در حالیکه در گازها این اتفاق باعث انفجار میشود)

استاندارد های جهانی مخزن تحت فشار

- EN 13445: استاندارد طراحی مخازن در اروپا

- ASME Boiler and Pressure Vessel Code Section VIII: قوانین ساخت مخازن تحت فشار

- BS 5500: استاندارد قدیمی انگلیسی که با EN 13445 جایگزین شدهاست

- AD Merkblätter: استاندارد آلمانی ساخت مخازن

- EN 286(قسمت ۱ تا ۴): استاندارد اروپایی برای ساخت مخازن ساده (تانکر هوا)

- BS4994: مشخصات طراحی و ساخت مخازن و تانکرهای پلاستیکی مسلح

- ASME PVHO: استاندارد آمریکایی برای ساخت مخازن در تصرف انسان

- CODAP: استاندارد فرانسوی برای ساخت مخازن تحت فشار بدون آتش

- API 510: استاندارد آمریکایی برای بازرسی مخازن تحت فشار

ﻣﺨﺎزن ﺑﻪ دو دسته اصلی ﺗﻘﺴﻴﻢ میﺷﻮﻧﺪ

- ﻣﺨﺎزن ذﺧﻴﺮه

- ﻣﺨﺎزن ﺗﺤﺖ ﻓﺸﺎر

متغیر ها در انتخاب مخزن تحت فشار

- نحوه قرارگیری: افقی Horizontal یا عمودی Vertical

- محدوده فشار مد نظر

- ضخامت دیواره: که وابسته به فشار و پارامترهای دیگر است

- شکل مخزن: که میتواند استوانه ای، استوانه عدسی دار، یا کروی باشد

- نوع ماده مد نظر: گاز یا مایع

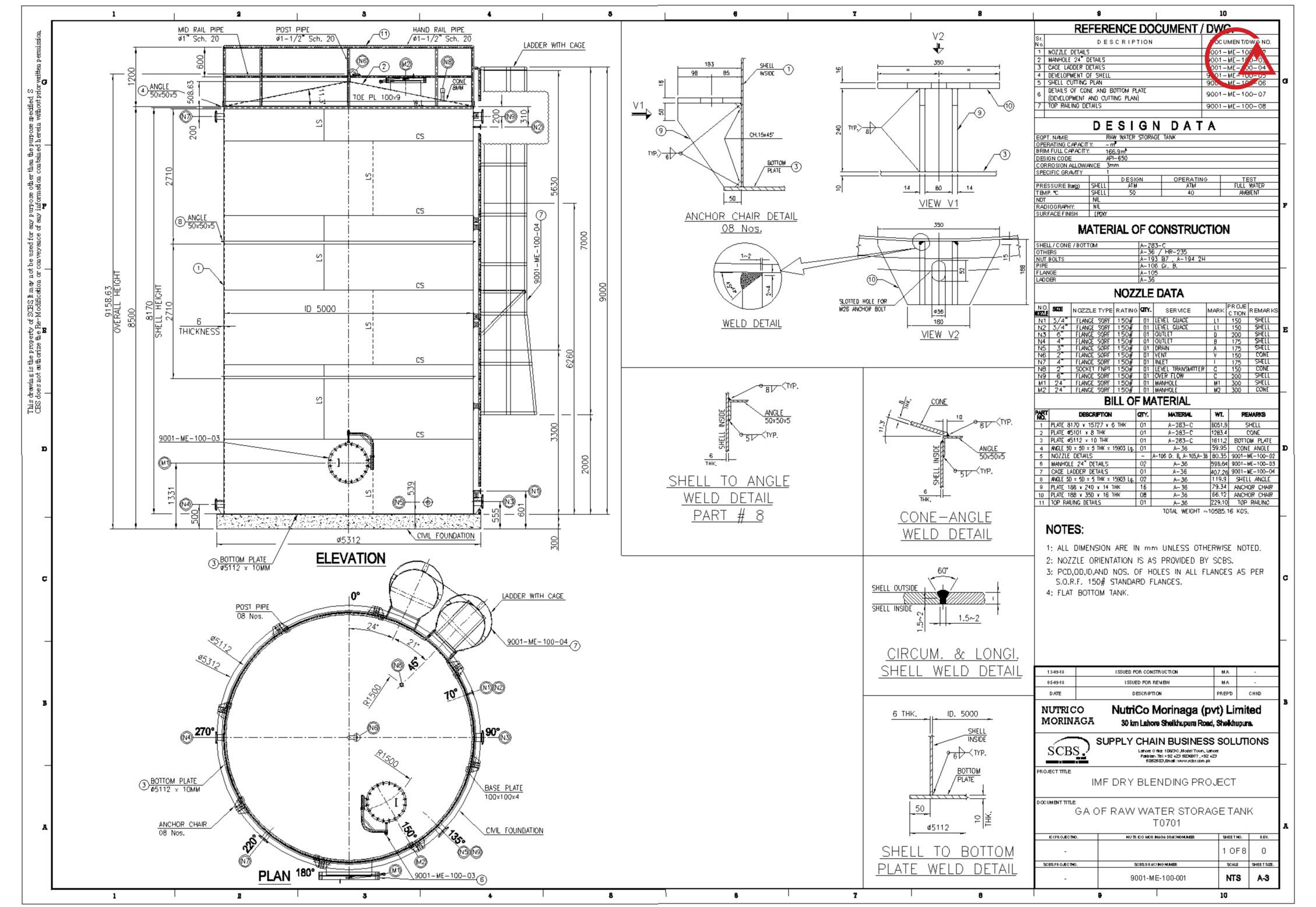

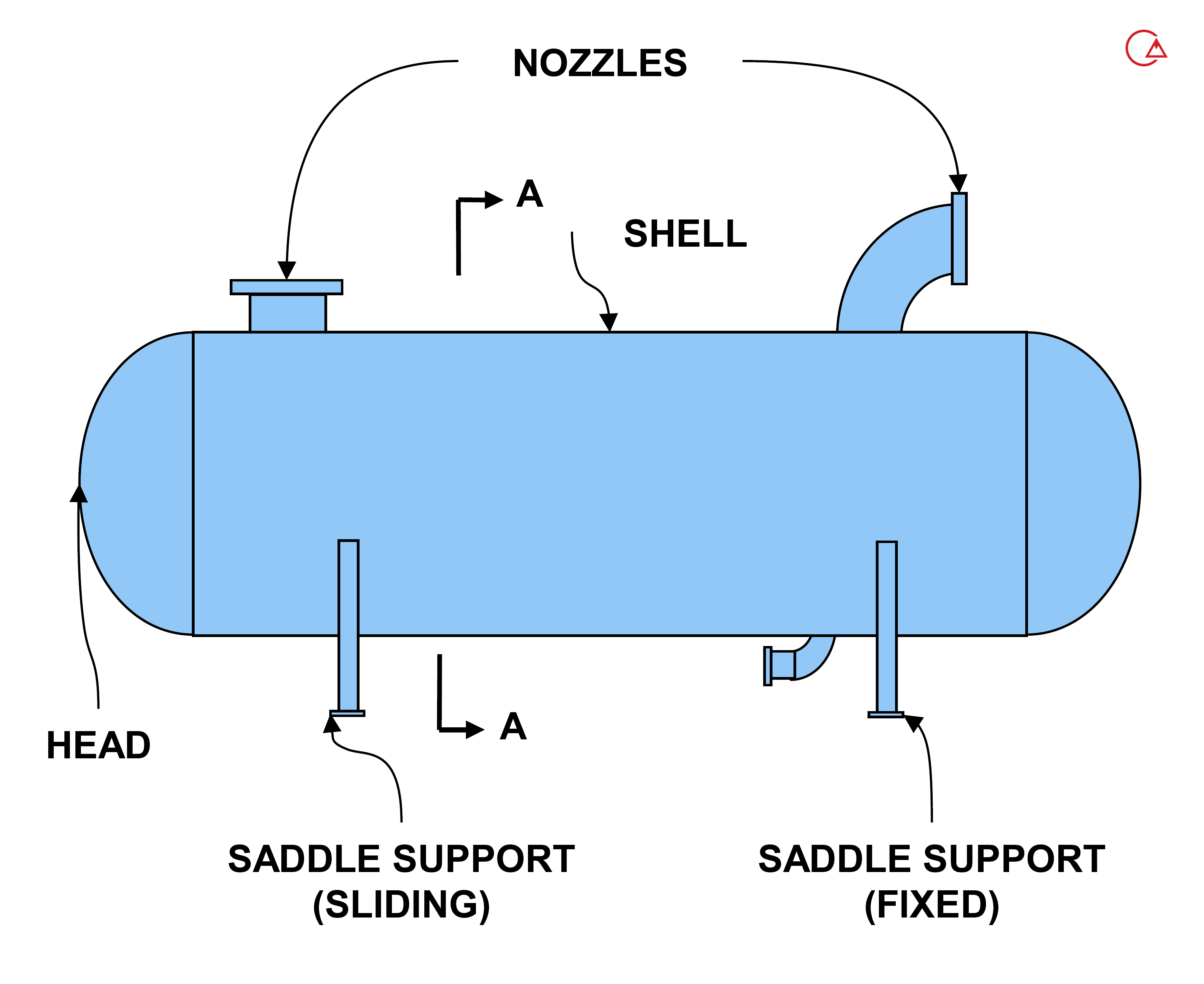

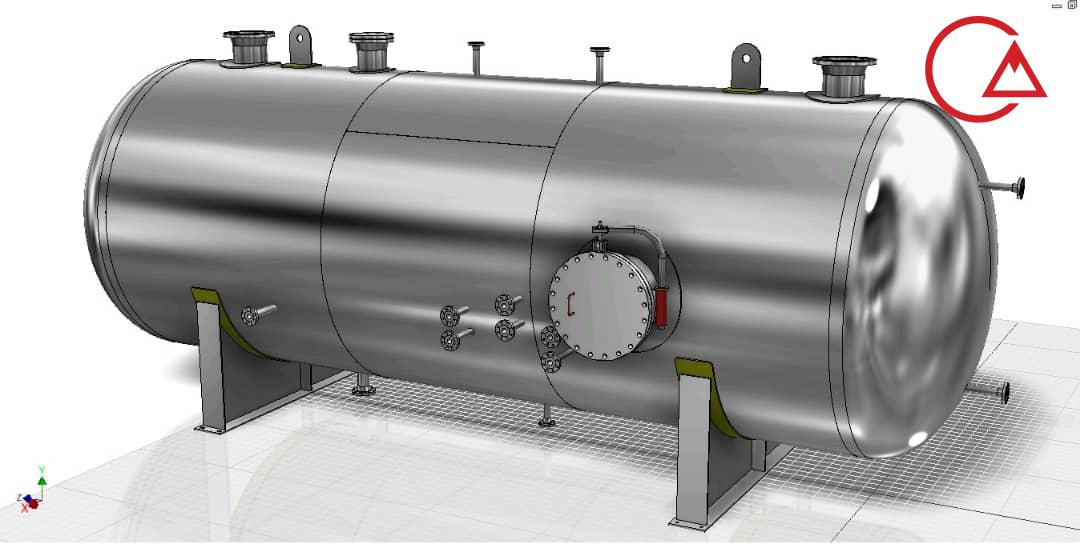

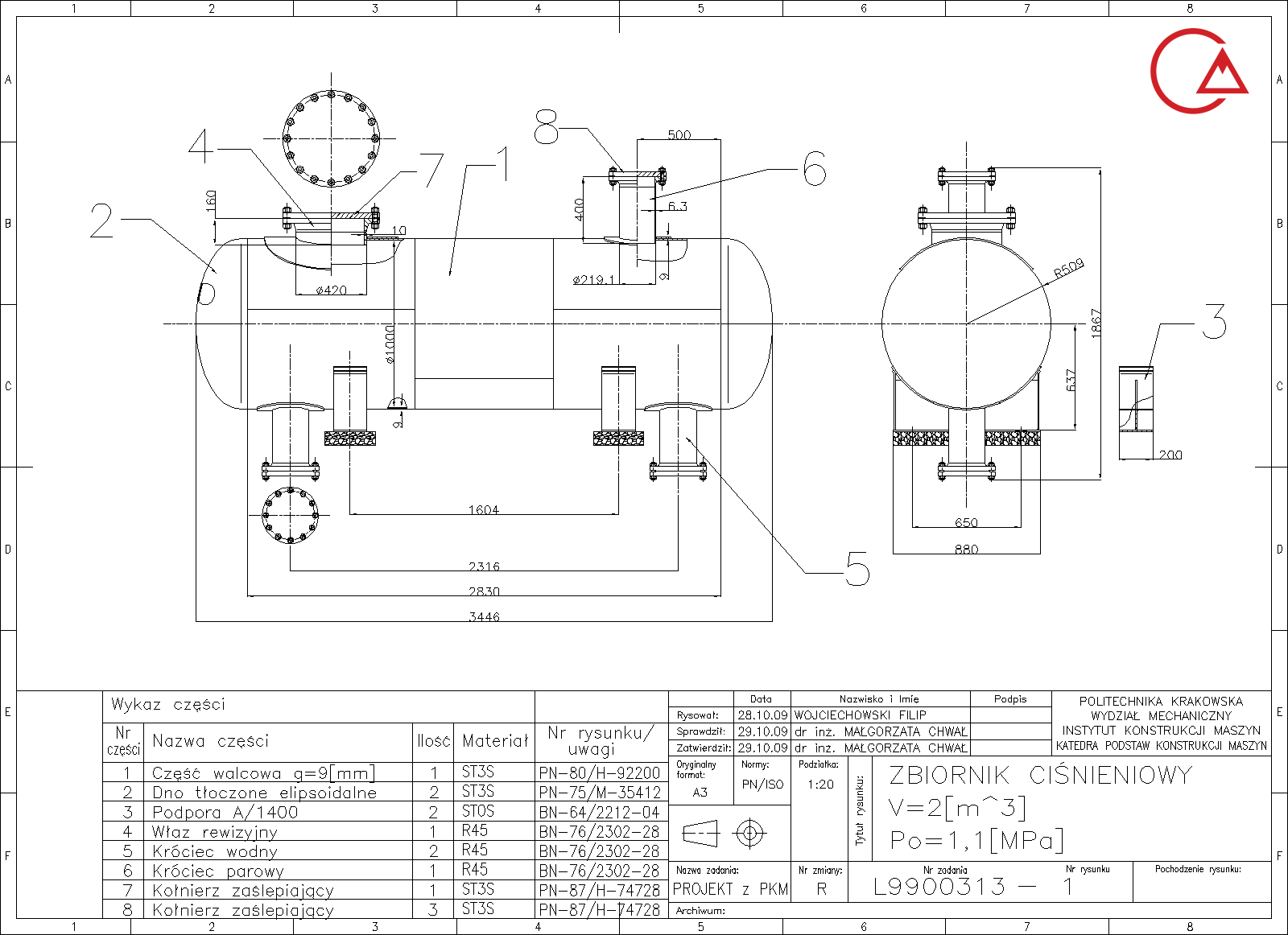

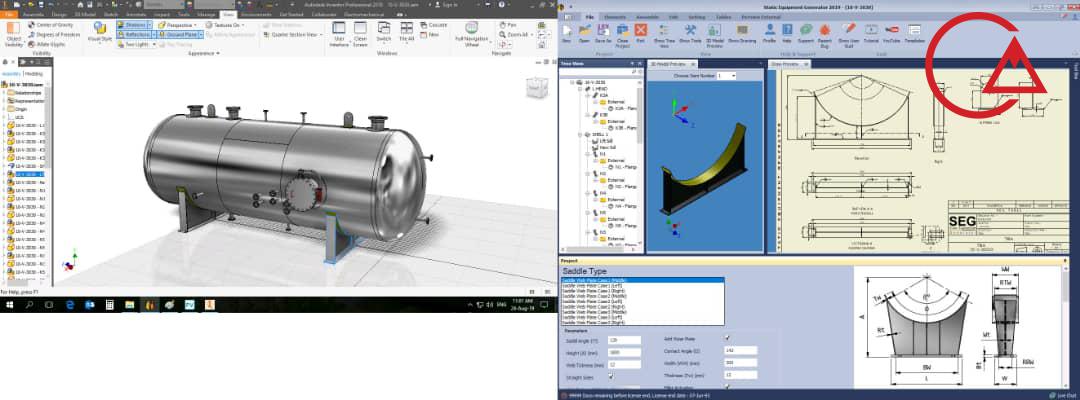

مخزن تحت فشار استوانه ای CYLINDRICAL PRESSURE VESSEL

- معمولا در دو مدل عمودی و افقی عرضه میشود

- برای فشار های پایین بهترین گزینه است

- برای ساخت سختی گیر، Dearator ، دیگ بخار و فیلتر شنی از این مخازن استفاده میشود

- پرکاربرد ترین نوع از انواع مخازن تحت فشار، زیر 10 bar می باشند

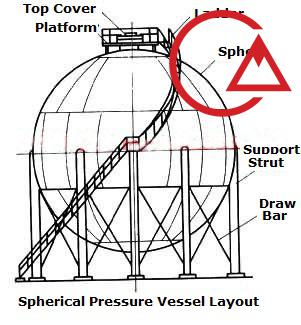

مخزن تحت فشار کروی SPHERICAL PRESSURE VESSEL

- معمولا در صنایع نفت و گاز به مخازنی با فشار خیلی بالا نیاز است

- برای فشارهای خیلی بالا از مخزن کروی استفاده می شود

- این مخازن توزیع تنش یکنواختی دارند و در سراسر آن، نقطه ضعیف تر وجود ندارد

- این مخازن بسیار هزینه بر بوده و تولید آن سخت تر از مخازن استوانه ای است

- توزیع تنش در سطح داخلی و خارجی کره یکنواخت است بنابراین نمی توان هیچ نقطه ضعفی را برای آن متصور بود

- کره سطح کوچکتری بر واحد حجم نسبت به بقیه اشکال هندسی مخازن دارد و این به بدان معنی است که انتقال حرارت از محیط های گرمتر به سیال داخل مخزن نسبت به مخازن مخازن استوانه ای یا مکعبی بسیار کمتر است

دسته بندی مخازن تحت فشار

- بر اساس چیدمان: افقی یا عمودی

- بر اساس نوع سیال ذخیره شده: گاز یا مایع

- بر اساس هندسه مخزن کروی، استوانه ای، مخروطی

- بر اساس ضخامت جداره مخازن جدار نازک یا جدار ضخیم

صنایع هدف مخزن تحت فشار

- مخازن تحت فشار صنعتی معمولا در صنایع نفت و گاز کاربرد دارند

- پتروشیمی ها یکی از خریداران برج های تقطیر هستند

کاربردهای مخزن تحت فشار

- نگهداری گاز های مختلف مثل LPG، پروپان، آمونیاک، گاز کلر، بوتان

- ذخیره سازی انواع گاز های مایع مانند آمونیاک، کلر، پروپان

- نگهداری باد یا هوای فشرده

- برج تقطیر

- نگه دارنده هوای فشرده

- منبع ذخیره آب

- بویلر

- اتاقک تحت فشار

- مخزن هوای فضاپیما

- مخزن هوای زیردریایی

- مخزن هیدرولیک تحت فشار

- مخازن راکتور هسته ای

- تانک های ذخیره آبگرم خانگی

- کپسول های اکسیژن

تست هیدرو استاتیک مخزن تحت فشار

- تست متداول برای مخازن تولید شده، تست هیدرو استاتیک است

- معمولا با فشار 1.5 برابر فشار اسمی، مخازن تست میشود

معرفی مخزن تحت فشار

- مخزن تحت فشار یا Pressure vessel مخزنی معمولاً استوانهای یا کروی است

- برای نگهداری مایعات و گازها در فشاری بالاتر از اتمسفر استفاده میشود

- مخازن تحت فشار غیر استاندارد بسیار حادثه ساز هستند و فجایع منجر به مرگ زیادی را تا بحال ساخته اند

- به همین دلیل، طراحی، ساخت و بهرهبرداری از مخازن تحت فشار توسط مقامات مهندسی و توسط قانون حمایت میشود

- تعریف مخزن فشار از کشوری به کشور دیگر متفاوت است

- استاندارد اصلی برای طراحی این مخازن ASME Section VIII میباشد که توسط انجمن مهندسان مکانیک آمریکا تدوین شده و هر چهار سال یکبار مورد بازنگری قرار میگیرد

- کاربرد عمده این مخازن در صنایع نفت و گاز میباشد

- طراحی آن شامل پارامترهایی مانند حداکثر فشار عملیاتی و درجه حرارت ایمن، ضریب ایمنی، میزان خوردگی مجاز و حداقل دمای طراحی (برای شکست ترد) میباشد

- سازه با استفاده از تستهای غیر مخرب مانند تست اولتراسونیک، رادیوگرافی و آزمایش فشار انجام میشود. در آزمایش هیدرواستاتیک از آب استفاده میکنند، و در آزمایش پنوماتیکی از هوا یا گاز دیگری استفاده میکنند

- معمولاً تست هیدرواستاتیک ترجیح داده میشود، زیرا این روش یک روش ایمن تر است، در صورتی که شکست بدنه در طول آزمایش اتفاق بیفتد، حجم ناچیزی از انرژی آزاد میشود (آب به دلیل تراکم پذیری ناچیز برخلاف گازها در هنگام شکست بدنه سریعاً منبسط نمیشود در حالیکه در گازها این اتفاق باعث انفجار میشود)

شکل مخزن تحت فشار

- به صورت تئوری، مخازن تحت فشار میتوانند تقریباً هر شکلی داشته باشند، اما بیشتر به شکل بخشهایی از کرهها، سیلندرها و مخروطها ساخته میشود

- شکل متداول آن یک استوانه با دو عدسی یا کلاهک در دو انتها است. شکل این کلاهکها معمولاً یا به شکل نیمکره یا به شکل بشقابی (torispherical) است

- تجزیه و تحلیل و ساخت شکلهای پیچیدهتر از گذشته تاکنون برای ساخت راحت و ایمن دشوار بودهاست

- در تئوری، مخازن تحت فشار کروی با ضخامت جدار یکسان دوبرابر مخازن تحت فشار استوانه ای استحکام دارند و ایدهآلترین شکل برای ساخت مخازن تحت فشار هستند

- ولی ساخت این مخازن دشوارتر و پرهزینهتر است به همین دلیل اکثر مخازن، شکل استوانه ای با کلاهکهای نیمه-بیضوی با نسبت ۲:۱ دارند

- مخازن کوچکتر را از یک لوله و دو کلاهک میسازند

فشار کاری مخزن تحت فشار

- سیلندرهای معمولی استوانه ای فشار بالا برای گازهای دائمی (گازهایی که در فشار ذخیرهسازی، کندانس نمیشوند مانند هوا، اکسیژن، نیتروژن، هیدروژن، آرگون، هلیوم) با فرایند فورج گرم دوران و پرس میشوند تا یک مخزن فولادی بدوندرز ساخته شود

- تا سال ۱۹۵۰ در اروپا فشار کار سیلندرها برای استفاده در صنعت، صنایع دستی، غواصی و پزشکی تنها دارای ۱۵۰ بار فشار کار استاندارد (WP) بود. از زمان ۱۹۷۵ تاکنون فشار استاندارد ۲۰۰ بار است. آتش نشانان نیاز به سیلندرهای باریک (و سبک) برای حرکت در فضاهای محدود دارند، در حدود ۱۹۹۵ سیلندرهایی با فشار کاری ۳۰۰ بار بیرون آمد – ابتدا فقط با فولاد خالص

- تلاش برای رسیدن به وزنهای سبکتر منجر به تولید نسلهای مختلفی از سیلندرهای کامپوزیتی (فیبر و ماتریس، بر روی یک لایه آستری) شد که توسط ضربه از بیرون راحتتر آسیب میبینند تا از داخل. برای مقابله با این آسیبپذیری ضخامت جدا را افزایش میدهند

- سیلندرهای کامپوزیت – آتشنشانی یک بازار مهم است – که معمولاً برای فشار کاری ۳۰۰ بار ساخته میشوند

- فشار تست هیدرواستاتیک (مخزن پرشده از آب) تقریباً از همان ابتدا تا به امروز ۵۰٪ بیشتر از ماکزیمم فشار کاری بودهاست

متریال ساخت مخزن تحت فشار

- اکثر مخازن تحت فشار از فولاد ساخته میشوند. برای ساخت یک مخزن استوانه ای یا کروی، اجزای نوردشده و احتمالاً فورج شده باید به هم جوشکاری شوند. خواص مکانیکی بدست آمده توسط نورد یا فورج ممکن است توسط فرایند جوشکاری کاهش پیدا کند به همین دلیل باید اقدامات لازم جهت مقابله و رفع این پدیده در نظر گرفته شود. علاوه بر استحکام مکانیکی کافی، استانداردها استفاده از فولادی با مقاومت در برابر ضربه بالا را تعیین میکنند، مخصوصاً برای مخازن با دماهای کاری پایین

- دیگر مواد رایج برای ساخت مخازن شامل پلیمرهایی مانند PET در ظروف نوشابههای گازدار و مس در تجهیزات لولهکشی میشود

- سطوح داخلی مخازن تحت فشار را میتوان با مواد فلزی، سرامیکی و پلیمری برای محافظت در برابر سیال داخل محفظه پوشش داد. این پوشش میتواند همچنین درصد زیادی از فشار محفظه را تحمل کند.

تاریخچه

- اولین طراحی دارای سند ثبت شده از مخازن تحت فشار در سال ۱۴۹۵ در کتاب لئوناردو داوینچی، Codex Madrid I، که در آن ظروف هوای تحت فشار، به منظور افزایش وزنههای سنگین زیر آب مورد آزمایش قرار گرفت، شرح داده شد.

- با این حال، مخازنی شبیه به آنهایی که امروزه استفاده میشود تا سالهای ۱۸۰۰ ساخته نشد، زمانی که بخار در دیگهای بخار تولید شده بود که باعث تحریک انقلاب صنعتی شد

- با این حال، با کیفیت ضعیف مواد و تکنیکهای تولید همراه با دانش نادرست طراحی، بهرهبرداری و تعمیر و نگهداری ضعیف، تعداد زیادی از انفجارهای مخرب و اغلب کشنده مرتبط با این دیگهای بخار و مخازن تحت فشار به صورت تقریباً روزانه فقط در ایالات متحده اتفاق میافتاد

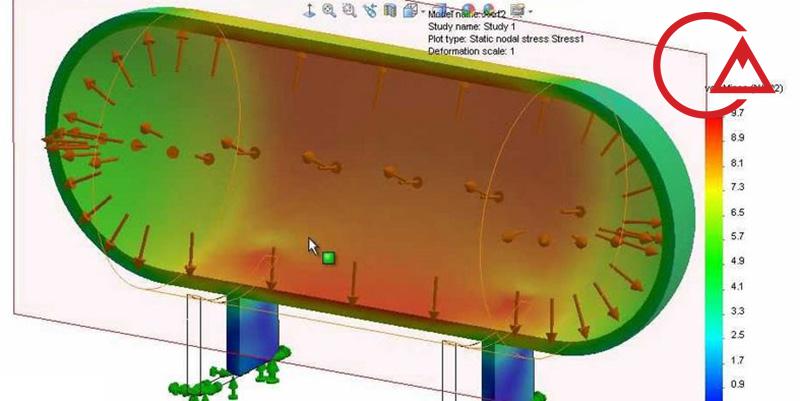

- امروزه پیشرفتهای زیادی در زمینه مهندسی مخازن تحت فشار وجود دارد مانند تستهای غیر مخرب پیشرفته، تست اولتراسونیک Phase Array و رادیوگرافی، گریدهای مواد جدید با افزایش مقاومت به خوردگی و مواد قویتر و راههای جدید برای اتصال مواد به یکدیگر مانند جوشکاری انفجاری یک ورق فلزی به دیگری (معمولا یک فلز مقاوم در برابر خوردگی نازک مانند فولاد زنگنزن به یک فلز قوی تر مانند فولاد کربنی)، جوش کاری اصطکاکی (که فلزات را به هم متصل میکند بدون ذوب فلز)، نظریههای پیشرفته و ابزار دقیقتر ارزیابی تنشها در مخازن مانند استفاده از تجزیه و تحلیل عناصر محدود (FEM)، اجازه میدهد که مخازن ایمنتر و کارآمدتر ساخته شوند. امروزه سازندگان مخازن در ایالات متحده نیاز به نصب علامت استاندارد BPVC بر روی مخازن خود دارند اما BPVC فقط یک کد (استاندارد) داخلی نیست، بسیاری از کشورهای دیگر BPVC را به عنوان کد رسمی خود پذیرفتهاند. با این حال، دیگر کشورها مانند ژاپن، استرالیا، کانادا، انگلیس و اروپا دارای کدهای خود هستند (بعضی از آنها به بخشهایی از BPVC ارجاع میدهند)

- صرف نظر از کشور سازنده، امروزه تقریباً همه با خطرات بالقوه ذاتی مخازن تحت فشار و نیاز به استانداردها و کدهای تنظیم کننده طراحی و ساخت آنها را تشخیص میدهند