آبگیری لجن یک فرایند فیزیکی- مکانیکی جهت حذف آب آزاد لجن و تبدیل آن به حالت نیمه جامد لجن در فرایند تصفیه پساب می باشد که به صورت های مختلف انجام می گیرد.

– آبگیری لجن توسط دستگاه های فیلتراسیون مانند روتاری وکیوم درام فیلتر، فیلترپرس، اسکرو پرس، سانتریفیوژ ( دکانتور ) و بلت پرس

– آبگیری لجن توسط دستگاه سانتریفیوژ( دکانتور )

– آبگیری لجن

توسط بستر های خشک کننده

– آبگیری لجن توسط لاگون

– آبگیری لجن توسط درایرهای حرارتی

بستر های خشک کننده ، لاگون ها و درایرهای حرارتی راه های مناسبی جهت خشک کردن نمی باشند. سبزی های خشک کننده و لاگونها علاوه بر مشکلات ناشی از ایجاد بوی متعفن زیاد نیاز به فضای بسیار زیاد جهت عملیات آبگیری می باشند. خشکن های حرارتی نیز مصرف انرژی بسیار بالایی دارند و از نظر عملیاتی بهینه نمی باشند . علاوه بر این کنترل گازهای خروجی نیز از معضلات استفاده از این سیستم ها می باشد.

انواع فیلتر پرس

سه نوع اصلی از این نوع فیلتر وجود دارد :

- فیلترپرس دستی

- فیلتر پرس اتوماتیک

- فیلتر پرس هیدرولیک

دستگاه فیلترپرس دستی

ارزانترین نوع این سیستمها فیلتر پرس ممبران می باشد. در این مدل حرکات صفحات و تخلیه کیک و فیلتراسیون به صورت دستی انجام می شود. بیشتر برای کاربردهای محدودی از جمله تصفیه و فرآوری در حجم های کم استفاده می شود. جنس شاسی این دستگاه ها اغلب از آهن ، چدن ، یا استیل میباشد .

دستگاه فیلتر پرس اتوماتیک

دستگاه های اتوماتیک در دو نوع چمبر و ممبران می باشد ، که تفاوت آنها در انواع صفحات و عمل فشرده سازی سوسپانسیون ها و نحوه قرارگیری صفحات است. فیلتر پرسهای كاملاً اتوماتیک با فیلتر پرسهای معمولی تفاوت زیادی دارند. در این دستگاه ها عملیات بدون حضور کار بر و اپراتور با بالاترین سرعت و کیفیت انجام میشود.

در این سیستم ها عملیاتی مانند باز و بسته شدن جک، جابجایی صفحات فیلترپرس، بارگیری و تخلیه کیک، شست و شوی صفحات و اماده شدن دستگاه برای سیکل بعدی کاملا بصورت اتوماتیک و ماشینی و بدون دخالت اپراتور انجام میشود.

دستگاههای فیلتر پرس اتوماتیک میتوانند شامل سیستم ویبره باشد. به این صورت که پس از اتمام عملیات آبگیری و تشکیل کیک و باز شدن صفحات دستگاه، کار ویبریشن دستگاه شروع میشود تا کیک های تشکیل شده بین صفحات کاملا جدا شوند و تخلیه با دقت بالا صورت گیرد.

از مزایای مدلهای اتوماتیک میتوان موارد زیر را برشمرد.

- سطح بالایی از اتوماسیون و در عین حال عملیاتی پر بازده

- حداکثر تطبیق پذیری از طریق ماژول های توسعه و سایر گزینه های اتوماسیون

- فیلتراسیون ساده و اقتصادی به دلیل بالاترین درجه آبگیری و کوتاه شدن زمان چرخه

- هزینه های کم پرسنل به دلیل اجرای کاملا اتوماتیک

- امنیت بالا از طریق استفاده از جدیدترین فناوری امنیتی

- سرعت فیلتراسیون بالا

- رعایت استانداردهای صنعتی و عمومی

روتاری وکیوم درام فیلتر:

دستگاه روتاری وکیوم درام یک درام استوانه ای پوشیده شده با پارچه فیلتر می باشد که قسمتی از استوانه درون وان حاوی دوغاب ( اسلاری) قرار می گیرد. با توجه به خلا ایجاد شده توسط پمپ خلا در پشت پارچه فیلتر آب موجود در دوغاب از پارچه فیلتر عبور کرده و به مخزن ذخیره فیلتریت هدایت می شود و جامد در پشت پارچه فیلتر می ماند و با چرخش درام جامد باقیمانده در پشت پارچه به قسمت تخلیه کیک حاصل از فیلتراسیون منتقل می شود . این عملیات به صورت پیوسته انجام می گیرد.

دو نوع رایج روتاری وکیوم درام فیلتر مورد استفاده در آبگیری لجن شامل نوع تیغه ای و نوع نواری می باشند. در نوع تیغه ای تمام سطح درام تحت خلا قرار می گیرد و تخلیه کیک توسط تیغه ای تعبیه شده در انتهای مسیر چرخش درام جهت تخلیه کیک صورت می گیرد اما در نوع نواری حدود 65 درصد درام تحت خلا می باشد و در یک قسمت از درام پارچه ازسطح دراک جدا شده و توسط غلتک های پارچه در مسیری که تخلیه و شستشو پارچه صورت می گیرد و هدایت شده و دوباره بر روی سطح درام بر می گردد.

بزرگترین مزیت این فیلترها ایجاد سطح زیاد فیلتراسیون در فضای کم و فلاکس بالا و پیوسته بودن عملیات می باشد و از معایب آن می توان به مصرف انرژی و هزینه نگهداری بالا و رطوبت نسبی بالاتر کیک خروجی حاصل از فیلتراسیون اشاره کرد.

وکیوم بلت فیلتر یکی دیگر از دستگاه فیلتراسیون تحت خلا می باشد که قابلیت جداسازی ذرات جامد از مایع را در دوعاب هایی با در صد جامد و میزان دبی بالا دارد . این دستگاه متشکل از یک نوار نقاله که روی آن بلت لاستیکی و پارچه فیلتراسیون و در زیر آن سینی های وکیوم قرار دارد، می باشد .در ابتدای نوار نقاله دوغاب بوسیله هد خوراک دهی به صورت یکنواخت بر روی سطح پارچه فیلتر ریخته می شود و در طول مسیر با اعمال محرکه فیلتراسیون (اختلاف فشار خلا) مایع از ذرات جامد جدا گشته و ذرات جامد با درصد رطوبت پائین با حرکت نوار رو به جلو حرکت کرده و در انتهای نوار نقاله تخلیه می شوند . درصد رطوبت کیک خروجی تابعی از توع ذرات جامد، ویسکوزیته فیلتریت ، دور چزخش وکیوم بلت و .. می باشد. با توجه به کیفیت مورد نیاز ، امکان شستشو با استفاده از نازل برای کیک میسر می باشد بطوریکه می توان مایع محبوس در کیک را تا 90 درصد از کیک جدا کرد .در برگشت نوار نقاله با تعبیه نازل های شستشو، پارچه کاملا شسته می شود و برای عملیات فیلتراسیون آماده می شوند . مزایای عمده این دستگاه :

– استهلاک کم و سادگی تعمیرات

– پیوسته بودن فرآیند فیلتراسیون

– نیروی پرسنلی بسیار کم

– قابلیت کنترل ضخامت و رطوبت کیک

– قابلیت استفاده ازز متریال مختلف در ساخت دستگاه

– قابلیت بالای شستشوی کیک

– ظرفیت بسیار بالا

– قابلیت کنترل رطوبت کیک

دستگاه وکیوم بلت فیلتر در صنایع معدنی ، شیمیایی و پالایشگاهی کاربرد گسترده ای دارد. شرکت مهندسی صافی گستر پردیس (تریس) موفق به طراحی و ساخت دستگاه وکیوم بلت فیلتر برای اولین بار در کشور شده است. این دستگاه قابلیت فیلتراسون دوغاب تا دبی 50 متر مکعب در ساعت با غلظت جامد نا محلول تا 50 در صد را دارد.

بلت فیلترپرس:

بلت فیلتر پرس دستگاهی متشکل از یک نوار نقاله و انواع غلتک می باشد که همزمان با استفاده از خاصیت گرانش و نیروی فشاری آبگیری لجن را انجام می دهد . دوغاب در روی سطح نوار نقاله ریخته می شود و عملیات جدایش آب از سطح پارچه توسط نیروی گرانش صورت می گیرد و تحت پرس غلتک های تعبیه شده در مسیر نوار نقاله انجام می شود.

فیلتر پرس (Filter Press)در این روش از طریق فشار آوردن بر لجن، آب موجود در لجن از آن خارج می شود. مواد جامد و لجنی که بین دو عدد تسمه متخلخل قرار گرفته شده اند از میان درام (غلتک) هایی با اقطار مختلف عبور می نمایند. هر چه تسمه جلوتر می رود، غلتک ها کوچک تر شده و فشار وارده از طرف آنها بر تسمه های حاوی لجن بیشتر می شود. طراحی های مختلف برای این دستگاه ها وجود دارد اما اساس کارکرد تمامی آنها تقریبا بدین شرح می باشد: منطقه تثبیت شیمیایی، منطقه آبگیری ثقلی، منطقه آبگیری با فشار پایین و منطقه آبگیری با فشار بالا. یکی از موارد مهم در نگهداری سیستم های فیلتر نواری، تعویض تسمه های انتقال لجن می باشد که به طور متوسط در هر 2700 ساعت کارکرد باید تعویض گردند. میزان غلظت مواد جامد در این روش معمولا حدود 20 درصد می باشد که تا 50 درصد نیز با افزودن مواد شیمیایی و بسته به نوع لجن ورودی قابل افزایش است.

فيلتر تسمه ای (Belt Filter) سیستم فيلتراسیـونی است که در آن فرآيند تصفيه با کمک از “تسمه نقـاله” صورت می پذيرد. در واقع یک تسمه لاستیکی مشبک، که به آن “بِلت” – یا همان تسمه – گفته می شود، بر روی غلتک هایی حرکت می کند و مدیا از جنس پارچه فیلتری روی اين کمربند لاستیکی قرار دارد.

فيلتر تسمه ای (Belt Filter) سیستم فيلتراسیـونی است که در آن فرآيند تصفيه با کمک از “تسمه نقـاله” صورت می پذيرد. در واقع یک تسمه لاستیکی مشبک، که به آن “بِلت” – یا همان تسمه – گفته می شود، بر روی غلتک هایی حرکت می کند و مدیا از جنس پارچه فیلتری روی اين کمربند لاستیکی قرار دارد.

مخلوط دوغاب از یک سر روی پارچه ريخته و کیک ازطرف دیگر جمع آوری شده و مابين اين دو پروسه، فرآيند جداسازی ذراتِ جامدِ معلق از مايع فيلتريت انجام می شود. لازم به ذکر است که معمولاً زمانی از بلت فيلتراستفاده می گـردد که کیـک محصول، پر اهمیت تر از مایـع فیلتریت می باشد. بلت فيلتر به دو گونـه “بلت فیلتر پرس” و “بلت وکيوم فيلتر” تقسيم می گردد .

بلت فیلتر پرس

بلت فیلتر پرس (Belt Filter Press)، سیـستم جداسازی و تصفیه جامد از مایع است که آبگیری کیک را بوسیله اِعمال فرآیند پرس انجام می دهد. به این نحو که پـس از ریخته شدن مخلوط دوغاب علاوه برتسمه لاستیکی ومدیای پارچه ای که دوغاب بر روی آن درحرکت است، یک سیستم تسمه و نقاله هم در بخش فوقانی حرکت می کند. مخلوط پس ازعبور ازمیان دو تسمه لاستیکی و در طـول مسیر، پرس گردیده، آب گیری شده و سرانجام در انتها، کیکِ خشک و یـا با رطوبتِ کم – بسته به نوع نیاز – به دست می آید .

وکیوم بلت فیلتر پرس

وکیوم بلت فيلتر (Vacuum Belt Filter Press) در واقع بلت فیلتری است که دارای یک سری سیستم تسمه نقـاله (واقع در بخش تحتانی دستگاه) بوده و پس از ریخته شدن دوغاب، سیستم “وکیوم” واقع درزیر تسمه ای که دوغاب برروی آن درحال حرکت است با ایجاد خلاء، رطوبت موجود در کیک را گرفته و محصول، به صورت کیک خشک، از سمت دیگر تسمه جمع آوری می گردد. شرکت صافی آران با افتخار آمادگی خود را جهت تولید هردو نوع بلت فیلتر و همکاری با سایر صنایع در تمامی زمینه های مربوط اعلام می دارد. توصیه مهندسین بخش فنی شرکت صافی آران بر اين مبناست که چنانچه به جداسازی ذرات جامد از مایع، با حجم بسیار بالا و بدون وقفه نیاز باشد، بلت فیلتر گزینه مطلوبی خواهد بود .

مکانیزم عملکرد فیلترها

برای بیان یک خلاصه عملکرد از طرز کار این سیستم میتوان آن را به چهار مرحله زیر تقسیم کرد.

- صفحات فیلترپرس توسط جک هیدرولیک تحت فشار قرار داده میشوند.

- پساب که حاوی ذرات معلق میباشد با فشار وارد صفحات میشود و ذرات معلق موجود در آن از صفحات جدا میشود. سپس مایع باقی مانده که ذرات معلق از آن گرفته شده است به بیرون هدایت میشود.

- پس تشکیل شدن کیک ورود سیال قطع میشود. سپس صفحات به وسیله جک هیدرولیک باز میشوند و مواد جامد تخلیه میشود.

- در آخرین مرحله صفحات مجددا توسط جک هیدرولیک بسته میشود و سیکل بعدی تکرار شده و ادامه میابد.

مزایای دستگاه فیلتر پرس

- آبگیری کردن انواع لجن های بیولوژیک و ضایعات Sewage Sludge (شامل لجن های فعال شهری کارخانجات مواد غذایی و آبگیری از پساب کشتارگاه، کارخانجات تولید دارو)

- کمک به توسعه صنایع معدنی از طریق جایگزینی فیلتر پرس در خطوط تولید

- تصفیه پساب های صنعتی.

- جلوگیری از اتلاف منابع آبی

- صرفه جویی قابل توجه در مصرف آب با استفاده مفید از بازیافت آب از پساب های صنعتی

- کاهش آلاینده های زیست محیطی

- تصفیه انواع مواد سمی و مضر صنعتی که همراه با آب یا دیگر سیالات وارد طبیعت می شوند.

فیلتر پرس ممبران

دستگاه فیلتر پرس ممبران معروف به فیلتر با حجم متغیر نیز میباشد. این مدل به دلیل اعمال فشار هوا یا آب مضاعف از درصد خشک کنندگی بالایی نسبت به دستگاه فیلتر چمبر برخوردار است و بیشتر در تصفیه فاضلاب کاربرد دارد. در این روش درصد بالای آبگیری در بهترین حالت ممکن حدود 90 % می باشد. دراین دستگاه ها حرکات صفحات فیلترپرس و پالایش و تخلیه کیک به صورت کامل اتوماتیک با سیستم کنترل plc انجام می شود. اگر احیانا کیکی مانده باشد در مرحله لرزش صفحات فیلتر از بین می رود.

در دستگاه فیلترپرس اتوماتتیک بخاطر کاهش زمان بین مراحل فیلتراسیون ، زمان فیلتراسیون و همچنین نیروی انسانی مورد نیز کاهش می یابد و ظرفیت فیلتراسیون و حجم ماده فیلتر شده افزایش می یابد.

فیلترپرس چمبر

دستگاه های چمبر که به دستگاه فیلتر با حجم ثابت نیز شناخته می شود شناخته شده تر هستند. این مدل اغلب در صنایع غذایی و دارویی کاربرد دارد. در روش چمبر آبگیری در بهترین حالت ممکن تا حدود 60 %می باشد.

مزایای استفاده از فیلترهای اتوماتیک

به دلیل داشتن سیستم کنترل اتوماتیک نیاز به نیروی انسانی را کمتر می کند. عمل فیلتراسیون را به صورت دقیق در حجم بالا و فضای کوچک انجام می شود. همچنین با تولید کیک با درصد رطوبت پایینتر مانع از به هدر رفتن مواد میشود .

دستگاه فیلتر پرس هیدرولیک

در دستگاه های هیدرولیک حرکات صفحات فیلتر به صورت هیدرولیک انجام می گیرد و در صنعت های مختلفی مورد استفاده واقع می شود. در این دستگاه ها بخش های کنترل الکتریکی اضافه می شود. همچنین به دلیل فشار یکنواختی که بین صفحات ایجاد می شود رطوبت کیک تخلیه شده خیلی کم و ظرفیت تصفیه بیشتر خواهد بود.

اجزای اصلی فیلتر ممبران

شاسی دستگاه که در نگه داشتن و کنار هم قرار دادن و محافظت از فشار وارده به صفحات فیلترپرس استفاده دارد. جک و یونیت هیدورلیک که در دو نوع دستی و هیدرولیک بر روی دستگاه می تواند مونتاژ شود.

پمپ از اصلی ترین قسمت های دستگاه است که در 4 نوع در بازار عرضه می گردد.

- پمپ های دیافراگمی

- پمپ های سانتریفیوژ

- پمپ های دنده ای

- منو پمپ

صفحات فیلترپرس ممبران در ابعاد مختلف از 10×10 سانتی متر تا 250×250 سانتی متر و اغلب از جنس پلی پرولین موجود می باشد. پارچه ها نیز از جنس های مختلفی میباشد که در زیر آمده است:

- پلی آمید

- پلی پرولین PP

- پلی استر

- پنبه

- کتان

که مرغوبترین نوع آن به دلیل کیفیت بالاتر pp میباشد.

نکته ای که باید اشاره شود زمان تعویض پارچه های فیلتر پرس می باشد. در صورت پارگی ، خوردگی ، فرسایش یا سوراخ باید پارچه فیلتر تعویض شوند. در غیر اینصورت کیک بدست آمده ناخالص و کثیف و دارای رطوبت خواهد بود که منجر به تولید مواد با کیفیت پایین تر می باشد.

سیستم تخلیه کیک که در سه نوع دستی ، صفحه بازکن زنجیری ، صفحه باز کن رباتیک و اتومات می باشد. سیستم شستشو در فیلتر و مخزن جهت تخلیه کیک در دستگاه.

مشکلات احتمالی در فیلتر

مشکلاتی که ممکن هست در دستگاه فیلترپرس بوجود بیاید عبارتند از:

- تولید کیک نامناسب یعنی کیک دارای رطوبت باشد و جامد نباشد که ناشی از کثیف بودن یا گرفتگی پارچه یا پمپ فیلترپرس درست کار نمی کند که بایستی پارچه تمیز یا تعویض شود و پمپ را هم سرویس نمائید.

- ذرات جامد در مایع تصفیه شده که ناشی از وجود سوراخ یا پارگی در پارچه یا بیرون رفتگی پارچه از درز صفحات که با تعویض پارچه می توان مشکل را رفع کرد .

- پاشیده شدن مواد از میان صفحات زمانیکه موارد به دستگاه پرس تزریق می شود که به دلیل وجود مشکل در آب بندی صفحات که باید قسمت های آب بند را سرویس و تعمیر یا تعویض نمود.

- یا انباشته شدن ذرات جامد در قسمت آب بندی که با کاردک پالسیتک برای جداسازی مواد استفاده می شود یا فشار هیدرولیک ، فشار مواد ورودی ، سوراخ در پارچه های فیلتر پرس از مشکالت دیگر می توان به چکیدن روغن هیدرولیک باید مخزن را اندکی خالی کنید.

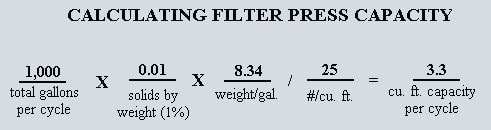

محاسبات فیلترپرس

همانطور که در ابتدا ذکر شد فیلتر پرس دستگاهی است که برای جدا سازی دو فاز مایع و جامد از یک محلول سوسپانسون استفاده میشود. در صنایع به علل مختلف نیاز است فاز جامد یه به اصلاح کیک تشکیل شده بعد از رد شدن از دستگاه فیلترپرس از محلول جدا شود. بسته به نوع صنعت، جنس، چگالی، غلظت، دما، دبی و محلول ورودی، نیاز به انجام طراحی برای انتخاب اجزای مناسب دستگاه و ظرفیت آن می باشد.

بنابراین نیاز است در هنگام خرید دستگاه و مشاوره با کارشناسان مربوطه اطلاعات دقیق از موارد ذکر شده در اختیار طراح قرار دهید. این کار باعث میشود بررسی و محاسبات، ظرفیت دستگاه (تعداد و ابعاد صفحات)، نوع پمپ مورد نیاز ( بسته به دما، ویسکوزیته، PH سیال و ….)، دبی پمپ (وابسته به دبی مطلوب فیلتریت، دبی جریان برگشتی و سطح فیلتراسیون)، نوع صفحات و جنس پارچه (نوع سیال و میزان رطوبت کیک های خروجی) و …. با بهترین طراحی و بالاترین بازده صورت گیرد.

دستگاه فیلتر پرس، لجن را به صورت یک کیک خشک و چگالی که وابسته به فشار تراکم و ویژگی های خاص هر لجن دارد، فشرده میکند. جدول زیر میانگین وزن خشک سه لجن معمولی را نشان می دهد.

برای محاسبه اندازه فیلتر پرس خود از معادله زیر استفاده کنید. ابتدا مقدار لجن مورد پردازش در هر چرخه را تعیین کنید. (در صورت استفاده از صفحات ممبرانی ، حداقل 8 ساعت در هر چرخه توصیه می شود ، چرخه فشار 75 تا 80٪ کاهش می یابد). سپس مقدار مواد جامد را درج کنید (ppm باید تقسیم بر 1.000،000 یا درصد تقسیم بر 100 تقسیم شود). وزن در هر گالن مایع بر حسب پوند و وزن خشک ، پوند مکعب (از جدول). معادله را برای محاسبه ظرفیت فیلترپرس تکمیل کنید. زمان چرخه به هر دو ویژگی لجن آبگیری و محتوای جامد بستگی دارد.

سانتریفیوژ دکانتر

یکی از تجهیزات صنعتی به کار رفته در تصفیه مواد بوده، که جداسازی جامد از مایع و یا مایع از مایع را به صورت پیوسته و مداوم انجام می دهد. سانتریفیوژ دکانتر که به آن دکانتور صنعتی نیز می گویند، یکی از ایده آل ترین دستگاه ها جهت تولیدات انبوه و پیوسته می باشند. در این قسمت قصد داریم بر روی قیمت، کیفیت، فروش و تعمیرات سانتریفیوژ دکانتور بحث نماییم.

مزایای سانتریفیوژ دکانتر نسبت به فیلتر پرس

عدم نیاز به شستشو در مقایسه با روش های مختلف جداسازی

نیاز به نیروی انسانی کمتر در حین عملیات

سیستم کاملا بسته بوده و بویی تولید نمی شود

سانتریفیوژ دکانتور در مقایسه با فیلتر پرس ها فضای کمتری را اشغال می کند

کارکرد پیوسته و ۲۴ ساعته، بدون نیاز به شستشو

قابلیت تصفیه مواد مختلف

مشخصات فنی دکانتور سانتریفیوژ

قسمت های مختلف سانتریفیوژ دکانتر

۱- شاسی

اصلی ترین قسمت یک سانتریفیوژ دکانتور بوده، که وظیفه نگه داشتن قسمت روتور را بر عهده دارد.

شاسی سانتریفیوژ دکانتر

۲- قسمت تخلیه مایع

این قسمت دو وظیفه مهم بر عهده دارد: ۱- حفاظت از خطرات احتمالی به دلیل وجود قطعات با سرعت چرخش بالا ۲- هدایت محصولات مایع جدا شده

اجزای سانتریفیوژ دکانتور

۳- قسمت تخلیه جامد

این قسمت نیز دو وظیفه خطیر بر عهده دارد: ۱-حفاظت از خطرات احتمالی به دلیل وجود قطعات با سرعت دوران بالا ۲- هدایت محصولات جامد جدا شده

دکانتور سانتریفیوژ

۴- پوشش مرکزی

این قسمت قابلیت دوگانه: ۱- حفاظت از خطرات احتمالی به وجود قطعات با سرعت دوران بالا ۲- انتقال محصول شستشو شده را دارا می باشد.

سانتریفیوژ تصفیه

۵- محفظه مافوق

این محفظه امکان به وجود آمدن خطرات و حوادث احتمالی که در اثر کارکرد سانتریفیوژ دکانتور با سرعت بالا ایجاد می گردد را از بین می برد.

سانتریفیوژ تصفیه روغن

۶- کاسه راهنما

پوسته داخلی،که عمل انتقال و جداسازی فازهای مختلف مواد از یکدیگر را انجام می دهد.

سانتریفیوژ پیوسته

۷- ماردون

این قسمت مواد جامد را به ابتدای کاسه دکانتر می رساند.

سانتریفیوژ پیوسته

۸- قسمت انتقال دهنده حرکت

این قسمت حرکت را به ماردون و سپس از طریق تسمه به کاسه سانتریفیوژ انتقال می دهد.

قیمت دکانتر سانتریفیوژ

سانتریفیوژ دکانتر ایده آل چه ویژگی هایی باید داشته باشد

تعمیر و نگهداری آسانتعمیر و نگهداری سانتریفیوژ دکانتر

قابلیت تصفیه مواد در حجم بالا

سادگی عملیات و اتومات بودن سیکل

بهره وری بالا و صرفه اقتصادی

![]()

سانتریفیوژ دکانتر

کاربرد سانتریفیوژ دکانتر

سانتریفیوژ در صنایع نفت، گاز و پتروشیمی

یکی از کاربردهای مهم دکانتورها استفاده از آن ها در معادن نفت و گاز می باشد، همچنین در پالایشگاه ها و بازیافت مواد نفتی از سانتریفیوژها در مقیاس گسترده ای استفاده می گردد.

سانتریفیوژ در صنایع آب و فاضلاب

امروزه با وجود کمبود آب فرآیند جداسازی آب از فاضلاب، پروسه ای بسیار حائز اهمیت به شمار می آید. دکانتورها به دلیل سیکل پیوسته و بدون وقفه ای که دارند و همچنین به دلیل انجام عملیات تصفیه با کیفیت بالا، به عنوان یکی از بهترین ها دستگاه های مورد استفاده در صنعت آب و فاضلاب شناخته می شوند.

مزایای استفاده از سانتریفیوژها در صنعت آب و فاضلاب و تصفیه آب

صرفه جویی در مصرف آّب شیرین

نسبت قیمت به عملکرد مناسب نسبت به روش های دیگر تصفیه

کوچک بودن دستگاه و راحتی عملیات تعمیر و نگهداری در مقایسه با دستگاه های تصفیه کننده مختلف

در صورت عایق بندی درست دستگاه، میزان صدا و ارتعاشات به حداقل می رسد و نیازی به استفاده از محافظ های گوش وجود ندارد.

سانتریفیوژ در صنایع غذایی و خوراکی

دکانتورها یکی از بهترین تصفیه کننده ها جهت انواع عذاها و نوشیدنی ها به حساب می آیند. این دستگاه ها ایده آل برای تصفیه آّب میوه ها یا سبزیجات، پروسه ساخت شراب در کارخانجات خارجی و آماده سازی و استخراج مواد غذایی با بهترین و بالاترین استانداردهای ایمنی و بهداشتی و مطابق با سخت ترین قوانین نظارتی می باشند.

کاربرد دکانتر در تولید روغن زیتون

یکی از کاربردهای اصلی سانتریفیوژ در جداسازی فاز جامد از فاز مایع و گرفتن روغن زیتون از طریق نیروی نیروی گریز از مرکز و به صورت مداوم می باشد. امروزه اکثر کارخانجات تولید روغن زیتون، به دستگاه های سانتریفیوژ دکانتر مجهز می باشند.

کاربرد دکانتر در تولید روغن زیتون

مزایای روغن زیتون گیری با سانتریفیوژ دکانتر

مصرف آب بسیار کم و مقدار کم پساب خروجی

کیفیت بالای روغن تصفیه شده و بازده بالای مواد

نیاز به پرسنل کم به دلیل عملکرد مداوم و خودکار

هزینه کم انرژی و فرآیند

عمر طولانی ماشین آلات و نیاز به تعمیر و نگهداری نسبتا کم

سانتریفیوژ در صنایع شیمیایی

سانتریفیوژها یکی از بهترین راه حل ها جهت تصفیه میانی یا نهایی مواد محسوب می شوند، همچنین این دستگاه ها در بازیافت مواد زائد کاربرد گسترده ای دارند. دکانترها در صنایع دارویی، بیوتکنولوژی، پروسه تولید مواد شیمیای و فلزات کاربرد گسترده ای دارند.

انواع سانتریفیوژهای دکانتر

سانتریفیوژ دکانتر ۲ فاز

در سانتریفیوژهای ۲ فاز، جذاسازی فاز مایع از جامد، توسط نیروی گریز از مرکز انجام می گیرد. ذرات جامد به علت چگالی بالاتری که دارند در دیواره کاسه جمع می شوند و با استفاده از حرکت اسکرول به سمت دهانه تخلیه هدایت می شود، در عین حال مایع تصفیه شده در طول اسکرول و در ناحیه تخلیه مایع جریان دارد.سانتریفیوژ دکانتر ۲ فاز

کاربرد سانتریفیوژ ۲ فاز

از جمله کاربردهای سانتریفیوژهای ۲ فاز می توان به تصفیه فاضلاب، آبگیری لجن ها و همچنین تولید آب میوه ها و شراب اشاره نمود.

سانتریفیوژ دکانتر ۳ فاز

با استفاده از این دکانترها، در یک مرحله می توان ۳ فاز را از یکدیگر جداسازی نمود. این ۳ فاز شامل ۲ فاز مایع با چگالی های مختلف بوده (مانند روغن و آب) که در یک مرحله از ۱ فاز جامد جدا می شوند. مایع سنگین تر (آب) در میانه و بین روغن و ماده جامد، جمع می شود. بنابراین دو مایع جدا شده می توانند از دکانتر کشیده شوند و جامدات همانند دکانتر ۲ فاز، از طریق اسکرول به دهانه تخلیه انتقال می یابند.سانتریفیوژ دکانتر ۳ فاز

کاربرد سانتریفیوژ ۳ فاز

از جمله کاربردهای معمول سانتریفیوژهای ۳ فاز می توان به تولید روغن های خوراکی مانند روغن زیتون، تولید سوخت دیزل و فرآوری لجن نفت اشاره نمود.

تعمیر سانتریفیوژ دکانتر

کاواک صنعت با بهره گیری از نیروهای فنی و متخصص و همچنین تجربه بالا در زمینه ساخت و طراحی دستگاه های تصفیه و سانتریفیوژها علاوه بر ساخت دکانترها، مجموعه خدماتی همچون سرویس و تعمیرات سانتریفیوژ دکانتر و بچ را نیز ارائه می دهد.

برخی از قابلیت های دیگر سانتریفیوژ دکانتر

تصفیه مایعات با خلوص بسیار بالا

آبگیری از لجن ها و سوسپانسیون ها

غلیظ نمودن لجن ها

جداسازی مخلوط های سه فازی (دو فاز مایع، یک فاز جامد)

طبقه بندی مواد جامد موجود در سوسپانسیون بر اساس اندازه ذرات (درصد رطوبت)

طبقه بندی کردن جامدات بر اساس چگالی

![]()

سانتریفیوژ دکانتر

سانتریفیوژ پوشر

عمده استفاده این سانتریفیوژ برای خشک کردن و آبگیری میباشد . از دیگر استفادههای این نوع سانتریفیوژ برای جدا سازی پودرها ، کریستالها ، فیبر ها و … میباشد که به صورت مداوم این کار را انجام میدهد.

مکانیزم کار این دستگاه به این صورت است که خوراک ورودي توسط لوله تغذيه وارد سانتريفیوژ شده و در برخورد با توزيع كننده به طور يكنواخت در داخل سبد سانتريفیوژ توزیع مي شود. فاز جامد تشکیل شده روی سبد بوسیله واتر جت شسته می شود و آبگيري بوسيله نيروي گريز از مركز ايجاد شده در سانتريفیوژ انجام مي گردد. هم زمان با عمليات فوق فاز جامد با نيروي رفت و برگشتي سبد، به جلوي سانتريفیوژ انتقال داده شده و تخليه فازجامد خشك شده انجام مي شود.

عمده استفاده این دستگاه :

در صنایع غذایی از جمله پورهای غذایی ، نمک خوراکی ، ..

صنایع شیمیایی کود ، سلولز ، گلیسیرین ، صابون ، ..

صنایع دارویی و معدنی

از مزایای این دستگاه میتوان موارد زیر را نام برد :

- خشک کردن مواد با رطوبت مد نظر

- فرایند جداسازی پیوسته

- جداسازی و خشک کردن مواد بدون صدمه زدن به کریستال و فیبر ورودی

- امکان شست و شو سطح خارجی و هزینه پایین نگهداری

این نوع سانتریفیوژ به صورت غیر مداوم کار میکند و مکانیزم آن به این صورت است که درون دستگاه محفظهای دوار سوراخ دار قرار دارد که دارای پارچه است . خوراک دوغاب وارد محفظه دوار میشود و در اثر نیروی گریز از مرکز مایع به سمت بیرون حرکت کرده و از پارچه و سوراخ محفظه دوار عبور میکند و مواد جامد به کیکی را روی پارچه تشکیل میدهند.

عمدتا از این سیستم برای خشک کردن حداکثری مواد یا برای جداسازی دوغابهای که بدلیل چگالیهای متفاوت جدایش آنها سخت است استفاده میشود. این دستگاه قادر است ذرات ریز 0.01 تا 5 میلیمتر را از دوغاب جداسازی کند .

اینگونه سانتریفیوژها (Continuous Centrifugal) طوری طراحی شده است که عمل جداسازی و تخلیه توسط نیروی گریز از مرکز به طور همزمان انجام میشود . عمده مصرف این دستگاهها در صنایع گلوکز ، قند ، شکر ، دارویی و معدنی میباشد. لازم به ذکر است این مدل سانتریفیوژها در یک دور مشخص برای هر ماده کار میکنند و سرعت در آنها تغییر نمیکند.

اینگونه سانتریفیوژها (Batch Centrifugal) خوراک وارد سیستم میشود و بعد به مرور زمان سرعت دورانی زیاد شده و عملیات جداسازی ذرات معلق و آبگیری انجام میگیرد سپس بعد از انجام کار عملیات متوقف شده ذرات جدا شده از مایع به صورت اتوماتیک و یا دستی تخلیه میشود و عملیات دوباره انجام میشود . از مزایای این سیستم آبگیری و جداسازی در سرعتها و زمانهای معین میباشد. این سیستم در اکثر صنایع غذایی ، قند و شکر ، گلوکز ، مواد شیمیایی ، …. کاربرد دارد.

| نوع لجن | درصد مواد جامد وزن خشک کیک | پوند متوسط وزن خشک

در هر فوت مکعب |

| لجن بیولوژیکی

|

115-25 | 15 |

| لجن هیدروکسید فلزی

|

25-40 | 25 |

| لجن تصفیه شده با آهک | 30-60 | 35 |