فرایند تولید کاغذ دارای مراحل زیاد و متنوعی است که این مسئله باعث شده این صنایع در كنار صنايع خودروسازي، نفت و پتروشيمي و صنايع فولادسازي به عنوان بزرگ ترین صنايع مصرف کننده آب و طبعاً تولیدکننده فاضلاب در بين صنايع موجود در جهان باشد. اين فاضلاب ها در كنار حجم زيادشان، داراي غلظت بالايي از BOD ، COD ، PH مواد معلق ، رنگ و كدورت می باشند. آلاینده های اصلي فاضلاب صنايع کاغذ سازی را می توان به سه دسته تقسيم کرد : مواد آلي معلق ، رنگ و جامدات غير آلي.

جدا از تنوع زياد آلاینده ها و ساختمان پيچيده آن ها، بسياري از تركيبات موجود در فاضلاب كم محلول در آب هستند و مقاومت آن ها در برابر روش های تصفيه خصوصاً تصفيه بيولوژيكي و رنگ تند قرمز مايل به قهوه ای آن ها مشكلات زيادي را براي فرآيندهاي تصفيه پديد آورده است. در اين ميان تركيبات كلردار و مواد رنگ زا به عنوان نگرانی های اصلي در تصفيه اين فاضلاب ها است. همچنين تأثیر سوء تخليه اين فاضلاب ها بر زيبايي و مسایل زیست محیطی را هم بايد در نظر داشت. مجموع اين عوامل باعث شده تا فاضلاب صنايع كاغذسازي يكي از مشکل ترین فرایند های تصفیه صنعتي را داراست كه با پيچيدگي در فرايندهاي مربوطه همراه است.

ساختمان رنگ دانه ها و تركيبات رنگ زای موجود در فاضلاب ها

عمده رنگ موجود در فاضلاب صنايع كاغذسازي، در فرآيند توليد خمير از چيپس و در فرآيند رنگ بری از ليكور سياه به وجود می آید و بخش ديگر از تجزيه کربوهیدرات های موجود در ساختمان چوب است.

همچنين مطالعات متعدد نشان می دهد كه بخش كوچكي از مواد موجود در فاضلاب صنايع كاغذسازي، شامل تركيبات آلي طبيعي، تركيبات آلي سنتزي، مواد هيوميك و به صورت مواد معلق كلوئيدي است كه توسط تصفيه فيزيكي و با روش های ته نشیني در كلاريفايرها قابل حذف است. اما بخش بزرگ تری از اين فاضلاب ها به صورت محلول در آب و محتوي موادي با ساختاري حلقوي ليگنين و مشتقات آن است كه به صورت تركيبات پليمري با مقاومت زياد و ابعاد اجرام مولكولي مختلف است.

بعضي از اين اجزا داراي بار آنيوني بالايي هستند. اين رنگ دانه ها در برابر تکنیک های معمول تصفيه مانند تجزيه بيولوژيكي و اكسيداسيون شيميايي مقاوم هستند و از بين سامانه های تصفيه عبور كرده و رنگ اضافي بر جاي می گذارند به همين جهت حذف اين بخش از پساب بسيار مشكل و هزینه بر است و مشكل اصلي، حذف رنگ از اين فاضلاب هاست.

عوامل عمده رنگ زایی در فاضلاب صنايع کاغذسازی را به گروه های زير نسبت می دهند:

- ساختمان كوئينون

- رادیکال های آزاد

- کمپلکس های آلي – فلزي

- گروه های -CH=CH-

- گروه های كربنيل (C=O) متصل به حلقه آروماتيك

از بين موارد فوق، گروه های با باند دوگانه متصل به حلقه آروماتيكي و گروه های كوئينوني، عوامل اصلي رنگ زایی در فاضلاب ها اعلام شدند.

فاضلاب صنايع كاغذسازي يكي از منابع اصلي ليگنين موجود در آب های عمومي است. اين ماده تقريباً داراي قابليت تصفيه بيولوژيكي متوسط به پائين است. اين عنصر به طور تدريجي و در فواصل زماني طولاني به صورت بيولوژيكي تجزیه شده و باعث تخليه اكسيژن می شود.

بررسي رفتار و منابع تركيبات آلاینده های موجود در پساب صنايع کاغذ سازی

تركيبات تشکیل دهنده رنگ و آلودگي فاضلاب های صنايع کاغذسازی از تنوع بسيار زيادي برخوردارند. همچنين منابع مختلفي براي توليد اين آلاینده ها و تركيبات رنگ زا در حين پروسه توليد وجود دارد كه پس از جمع شدن فاضلاب هر يك از اين واحدها، حجم بسيار زيادي از فاضلاب براي تصفيه شدن در انتظار می ماند.

تفاوت در غلظت، اجزاء تشکیل دهنده و بار آلودگي موجود در فاضلاب خروجي هر يك از واحدهاي پروسه توليد نيز ازجمله عواملي است كه باعث بروز مشكلاتي در امر تصفيه اين فاضلاب ها می شود.

به طورکلی قسمت اعظم اين آلودگی ها را تركيبات استخراجي از چوب كه ماهيت طبيعي دارند تشكيل می دهند. اين قسمت، شامل مواد و تركيباتي از قبيل: کربوهیدرات ها، اسيدهاي چرب، رزین ها و مواد آلي و غیر آلی ناشي از آن ها، ليگنين و مشتقات آن، تانن ها (جوهر مازو) و اسیدهای آروماتيك و… است.

بخش ديگر اين آلودگی ها را، تركيبات شيميايي و مواد افزودني كه در حين پروسه توليد، استفاده می شوند تشكيل می دهد. مانند تركيبات فلزي، تركيبات آلي سنتزي، پيگمنت ها، پرکن ها و پكينگ ها، آهار، چسب، صمغ، ضدکف ها، اسيدها و بازها، ضدزنگ، مواد شيميايي مصرفي براي پخت خمير و سایر مواد شيميايي كه در خلال فرآيندهاي صنعتي، توليد و مصرف می شوند.

بعضي از اين تركيبات داراي ساختمان پيچيده و بعضي ساختاري ناشناخته دارند. بعضي از اجزا سازنده چوب مانند اسيدهاي رزيني، چربی ها، تركيبات فنولي در حلال های آلي مانند اتانول حل می شوند و برخي ديگر مانند کربوهیدرات ها، تانن ها، نمک های معدني موجود در چوب توسط آب نيز قابل حل هستند.

رنگ، مواد آلي معلق و جامدات غير آلي، آلاینده های اصلي صنايع چوب و كاغذ به حساب می آیند.

مكرراً از ليگنين به عنوان يكي از آلاینده های اين صنعت نام برده شده است. ولي حالا بايد كامل كرد كه ليگنين، تانن ها كه تركيباتي فنولي هستند و مشتقات آن ها كه داراي مقاومت زياد و وزن مولكولي بالا هستند، به عنوان آلاینده های درجه یک در آلودگي، كدورت رنگ و سميت فاضلاب صنايع كاغذسازي به شمار می آیند و حجم زيادي از فاضلاب های توليدي، شامل اين مواد می شود.

از سویي، موادي كه براي تصفيه آب و فاضلاب واحدها مصرف می شود مانند آب موردنیاز براي واحد بويلر كه داراي سختي در حد صفر است، سبب افزايش آلودگي فاضلاب های کاغذسازی می شود.

مانند آهك، نمک های فلزي، پلي الکترولیت های مختلف، سیلیکات ها، اسيد و باز و…

به طورکلی مواد موجود در لجن فاضلاب ها به دو دسته دسته بندي می شوند:

- مواد معلق شامل مواد قابل ته نشین شدن و مواد غیرقابل ته نشین شدن

- مواد قابل فيلتر شدن شامل مواد كلوئيدي و حل شده

از مطالب فوق می توان استنباط كرد كه قسمت اعظم حجم فاضلاب را تركيبات آلي تشكيل می دهند كه از چوب يا در طي فرايندهاي توليد به وجود آمده اند.

در كل، مواد آلي آلاینده فاضلاب های صنايع کاغذ سازی به سه دسته تقسيم می شوند:

- مواد آلي طبيعي: شامل مواد هيوميك، موجودات ميكروبي و ديگر مواد آلي حل شده ناشي از صنايع كوچك و…

- مواد شيميايي آلي سنتزي: شامل مواد آلي شيميايي فرار، مواد فرار سطحي و…

- محصولات جانبي شيميايي : مانند مواد افزودني واردشده به سيستم و نيز موادي كه در خلال فرايند تصفيه آب و ديگر فرايندها تشكيل می شوند.

منابع آلاینده های موجود در فاضلاب صنايع کاغذسازی

همان طور كه ذكر شد منابع مختلفي می توان براي فاضلاب های صنايع كاغذسازي برشمرد اما منابع اصلي آلودگي در ميان واحدهاي مختلف صنايع کاغذ سازی ، واحدهای توليد خمیرکاغذ و رنگ بری آن می باشند.

فاضلاب واحد توليد خمیر کاغذ

مجموعه فعل وانفعالاتی که بر روي خرده های چوب (چيپس) انجام می شود و آن را به خمیرکاغذ تبديل می کند را در اصطلاح ” فرايند توليد خمیرکاغذ” می نامند. اين واحد درواقع به جهت توليد مواد خام اوليه از اصلی ترین واحدهاي شرکت های كاغذسازي محسوب شده و عمليات آن مجموعه ای از فرآيندهاي فيزيكي و شيميايي پيچيده است كه بر روي خرده های چوب انجام می شود.

اين واحد سهم عمده ای در توليد فاضلاب صنايع كاغذسازي دارد كه داراي بار آلودگي آلي بسيار زيادي است و نقش مهمي در بار آلودگي نهايي فاضلاب كارخانه دارد.

طي فرايند توليد خمیرکاغذ ، خرده چوب ها در يک مايع پخت شيميايي ، پخته می شوند و به اجزا غير سلولزي حل شده ، تجزيه می گردند فيبرهاي سلولزي آزادشده چندين بار شسته می شوند و نتيجه اين فرايندها فاضلابی است كه شامل مجموعه ای از آلاینده های چوب مانند پلي ساکاريد ها، ليگنين ها، اسيدهاي آلي، چربی ها و کربوهیدرات ها و … است.

فاضلاب واحد رنگ بری خمیر کاغذ

اين واحد با دارا بودن ميزان بسيار بالاي ليگنين در پساب خروجي آن که در طي عمليات رنگ زدائي از خمیرکاغذ بجا می ماند، به عنوان منبع اصلي توليد رنگ در فاضلاب های صنايع كاغذسازي محسوب می شود كه به همراه آن ميزان زيادي نيز آلاینده های آلي وارد پساب می کند.

اين عمليات اغلب به دو صورت ممكن است كه اجرا شود :

- كلريناسيون خمیرکاغذ براي ليگنين زدايي کامل .

- استفاده از پر اکسید هيدروژن باکمک موادي مانند آب اکسیژنه.

در مرحله اول ترکيبات ليگنين کلره می شوند ولي هنوز حلاليت آن ها در آب کم است به همين دليل در مرحله دوم يک محلول کاستيک مانند سود را به خمير اضافه می کنند تا با افزايش PH اين ترکيبات را قابل حل در آب می سازد. و درنتیجه اين ترکيبات به همراه آب از خمير جدا می شوند.

آلودگی هایي كه از مرحله كلريناسيون خمیرکاغذ حاصل می شوند عمدتاً ماهيت آلي دارند و اغلب شامل كلروليگنين ها، فنل ها، اسيدهاي چرب، کربوهیدرات ها و … است و پارامترهاي آلودگي در بعضي از آن ها مانند رنگ و ميزان سميت بسيار بالاست كه اين شدت بيشتر از كلروليگنين توليدي است كه عامل اصلي آلودگي در فاضلاب هاست.

همان طور كه گفته شد، اين واحد قسمت اعظم رنگ و COD فاضلاب را توليد می کند. علت اين امر حجم بالاي ليگنين موجود در فاضلاب آن است.

آلودگی هاي ناشي از مواد افزودني

جهت بالا بردن بازده و افزايش کيفيت نهايي محصول، از يکسري مواد شيميايي افزودني استفاده می شود كه در خلال فرايند توليد کاغذ به چرخه توليد اضافه می شوند اين دسته نيز هرچند اندك بر آلودگي فاضلاب صنايع چوب و کاغذ تأثیر می گذارند.

يك دسته از اين مواد پيگمنت ها هستند كه كاربردهاي متنوعي در صنعت دارند. در صنايع کاغذسازی براي اثرگذاری روي رنگ از اين مواد خام معدني استفاده می شود .

از ديگر مواد افزودني در طي فرايند توليد می توان به مواد آهاري ، چسب ها ، رزین ها ، منعقد کننده ها، مواد ضد باکتري و ضدکف ها اشاره کرد.

ساير منابع آلودگي فاضلاب ها

علاوه بر موارد ذکرشده در فوق كه به عنوان منابع اصلي توليد آلودگي محسوب می شوند، منابع ديگري نيز وجود دارند که موجب افزایش آلودگی می شوند. شامل :

- آب مورداستفاده در مرحله پوست کنی و شستشوي چوب و توليد چيپس

- مايعات حاصل از بخارات خروجي از دايجستر ها

- مايعات حاصل از بخارات خروجي از تبخیرکننده های واحد بازيافت

- آب سفيد خروجي از غربال ها و شوینده ها

- آب سفيد ماشین های کاغذ سازی

پارامترها مؤثر در انتخاب يك سيستم تصفيه مناسب

هرروزه با پيشرفت روزافزون تكنولوژي ، تکنیک های پیشرفته ای براي تصفيه فاضلاب های صنعتي ارائه می شود كه اكثر اين روش ها امروزه به صورت تركيبي از روش های فيزيكي، شيميايي و بيولوژيكي است كه در اين صورت به ترتيب به آن ها تصفيه مقدماتي، ثانويه و نهايي اطلاق می شود.

براي انتخاب سيستم تصفيه مناسب، پس از بررسي كامل مقررات زیست محیطی و شناسایی نوع و ميزان آلاينده و مشخصات فاضلاب ورودي و پساب خروجي، اهداف تصفيه مشخص می شود و با توجه به آن روش مناسب يا تركيبي مطلوب از آن ها برگزيده می شود. بديهي است كه كليه واحدهای تصفيه پساب، جهت كاهش ميزان آلودگي طراحي می شوند.

اما آنچه مهم است انتخاب بهترين روش و مناسب ترین سيستم براي هر واحد صنعتي با در نظر گرفتن كليه شرايط پساب، فرايندهاي واحد و مشخصات محيط دریافت کننده فاضلاب است.

شرايط اقليمي، موقعيت جغرافيايي، پارامترهاي كمي- كيفي فاضلاب و ميزان تصفيه موردنظر بر اساس ملاک های زیست محیطی محلي، از ديگر عوامل انتخاب يك سيستم تصفيه محسوب می شود. اين معیارها براي تصفيه فقط محدود به تركيبات آلي نمی شوند، بلكه حذف فلزات و كاهش نمک های حل نشده و ديگر مواد آلاينده نيز مدنظر است.

روش های تصفيه اغلب شامل بيش از يك فرايند است و ترتيب آن ها در فرايندهاي چندگانه بسيار بااهمیت است و معمولاً تركيبي از روش های مذكور براي انجام عمليات تصفيه استفاده می شود.

در پساب با PH بالا ، احتياج به مرحله خنثی سازی مقدم بر مثلاً تصفيه بيولوژيكي است چون PH بالا در جهت عكس بر رشد باکتری ها اثر می کند و اين مطلوب نيست .

همچنين ترتيب فرايندهاي تصفيه بر هزینه های عملياتي نيز تأثیرگذار است. مثلاً به دلايل متعدد، ته نشین سازي اوليه مقدم بر تصفيه بيولوژيكي است. به دلیل :

- حذف بعضي BOD با روش های عملياتي کم هزینه.

- حذف اجسام هرز و ضايعاتي كه بر عمليات تصفيه بيولوژيكي اثرگذار است.

- ايجاد جريان همسان سازی شده پيش از ورود فاضلاب به قسمت مربوط به فرايند تصفيه بيولوژيكي.

به طورکلی هر فرايند تصفيه، اهداف ذيل را دنبال می کند :

- حذف مواد معلق و شناور

- حذف مواد آلي و قابل تجزیه

- كاهش كدورت و رنگ تا حد قابل قبول

- از بين بردن عوامل بیماری زا و ناسازگار با محیط زیست

به طورکلی هر فرايند تصفيه ، زماني مناسب خواهد بود كه:

- بازده فرايند در نيل به اهداف مدنظر، به ميزان قابل قبولي باشد.

- محصولات تصفيه غیر سمی و فاقد اثرات جانبي خصوصاً بر محیط زیست باشد.

- غلظت آلاینده ها جهت متقاعد كردن قوانين زیست محیطی، در حد كافي، پایين باشند.

- ازلحاظ اقتصادي قابل توجيه باشند.

بعضي از روش های تصفيه متداول عبارت اند از:

تصفيه بيولوژيكي- اكسيداسيون با اكسيدانت هاي شيميايي- انعقاد- روش های الكتروشيميايي- فرايندهاي تبادل يوني- استفاده از كمك منعقدکننده ها مانند خاك رس در كنار آلوم- فرايندهاي جذب سطحي- فرايندهاي غشايي- واکنش های احياي شيميايي و …

با توجه به شدت آلودگی ها در فاضلاب های کاغذسازی، روش های فيزيكي موسوم به “پیش تصفیه” ، به تنهایی براي كاهش ميزان آلودگي و رنگ فاضلاب های صنعتي كافي نیستند.

همچنين هرچند تركيباتي مانند اسيدهاي آلي، الکل های با وزن مولكولي پایين و… طي تصفيه بيولوژيكي حذف می شوند اما بعضي ديگر از آلاینده ها توسط اين روش قابل حذف نيستند.

لذا جهت رساندن كيفيت فاضلاب ها به حد مناسب و مطابق با قوانين زیست محیطی، استفاده از روش های ديگر تصفيه، ازجمله روش های شيميايي ضروري است.

مهم ترین روش های تصفيه شيميايي عبارت اند از :

- فرايند انعقاد و لخته سازي شامل :

- منعقد کننده آلومينيوم آلوم

- منعقد کننده های پليمري پلي الكتروليت

- كمك منعقد کننده ها شامل خاك رس، اسيد، باز، بنتونيت و …

- فرايندهاي اكسيداسيون شامل :

- كلريناسيون

- پر اکسید هیدروژن

- روش های فتوكاتاليستي

- ازناسيون

- روش های اكسيداسيون تركيبي و …

- احياي شيميايی (الکتروشیمیایی)

بررسي مکانیسم های فرايند انعقاد و لخته سازي شيميايي

فاضلاب های بعضي صنايع مانند کاغذ سازی حاوي ذرات ریز کلوئیدی می باشند كه داراي بار الكتريكي منفي هستند. وجود چنين نيروي دافعه ای بين اين ذرات كلوئيدي ، مانع از اتصال آن ها و تشكيل ذرات درشت تر و سنگین تر می گردد. همچنين اين ذرات (در حدود 0/1 تا 1 نانومتر) به قدری کوچک اند كه از ميان حفره های فيلترهاي معمولي عبور می کنند و براي ته نشیني به صورت طبيعي نيز به زمان بسيار طولانی تری نياز دارند كه ازنظر مهندسي قابل قبول نيست. به همين دليل جمع شدن و به هم پيوستن كلوئيدها بسيار مشكل است زيرا علاوه بر كوچك بودن اندازه ذرات كلوئيدي، نيروهاي دافعه بين ذرات، آن ها را از هم جدا كرده و از برخوردهايي كه براي به هم پیوستگی آن ها لازم است جلوگيري می نماید.

به هم پیوستگی كلوئيدها می تواند از طريق كاهش ميزان نيروهايي كه ذرات كلوئيدي را ناپايدار می سازند صورت گيرد. براي اين منظور، از مواد شيميايي استفاده می شود كه اين مواد قادر هستند تحت فعل وانفعالات شيمي- فيزيكي، ذرات كلوئيدي را بی بار نمايند و موجبات به هم پیوستگی و تشكيل ذرات درشت و سنگین تر و قابل ته نشین شدن را فراهم سازند كه درنهایت حذف آن ها با استفاده از روش های مختلف مانند ته نشیني، فيلتراسيون يا شناورسازی ممكن می شود.

اين مواد به نام منعقد کننده شناخته شده هستند. درواقع فرايند بی بار كردن و نابودسازی نيروهاي پايداركننده كلوئيدها و مواد نيمه محلول و نيز به هم پيوستن آن ها را انعقاد شيميايي و درهم رفتن و اجتماع ذرات براي تشكيل واحدهاي بزرگ تر را لخته سازي گويند.

به كمك فرايند انعقاد و لخته سازي می توان رنگ ،20 تا 40 درصدBOD ، 30 تا 60 درصد COD و 80تا 90 درصد مواد معلق و ساير باکتری ها و تركيبات موجود در فاضلاب را به ميزان قابل توجهی كاهش داد.

مهم ترین مواد منعقد کننده مصرفي عبارت اند از:

نمک هایي آهن و آلومينيوم، سولفات مس، آهك، هيدروكسيل منيزيم ، آلومينات سديم و …

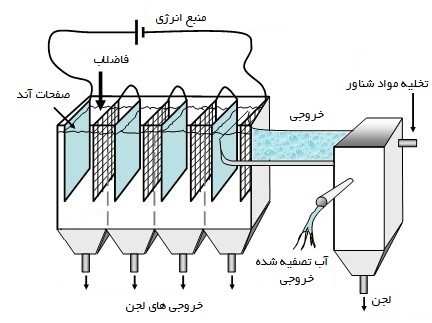

بررسي مکانیسم های فرايند انعقاد الکتروشیمیایی (الکتروکواگولاسیون-Electrocoagulation)

کاربرد فن آوری های الکتروشیمیایی در صنعت آب و فاضلاب بسیار متنوع است. این تکنیک در موقعیت ها و صنایع مختلف در حذف دامنه وسیعی از آلاینده ها به کار گرفته شده است. ازجمله موارد کاربرد این تکنیک در صنعت آب و فاضلاب می توان به تصفیه آب، شکستن امولسیون های چربی و نفت در آب، حذف مواد آلی طبیعی از آب، فلوئورزدایی، حذف ترکیبات سولفاته، تصفیه فاضلاب های شهری و رستوران، حذف فلزات سنگین، حذف آرسنیک، حذف ترکیبات فنلی، تصفیه فاضلاب صنایع لبنی و تولید چیپس، تصفیه فاضلاب صنایع تولید مخمر و خمیرترش، تصفیه فاضلاب صنایع پرداخت فلزی، فاضلاب های رخشویخانه ها و صنایع نساجی و همچنین تصفیه فاضلاب های رادیواکتیو اشاره نمود. روش های الکتروشیمیایی شامل: الکتروکواگولاسیون، الکتروفلوکولاسیون و الکتروفلوتاسیون است. روش الکتروشیمیایی الکتروکواگولاسیون عوامل ناپایدار کنندهای که باعث خنثی سازی لازم جهت جداسازی آلاینده ها می شود را تأمین می نماید. الکتروفلوکولاسیون نیز تولیدکننده عواملی است که پل سازی ذرات یا انعقاد را به پیش می برند. الکتروفلوتاسیون روشی است که طی آن آلاینده هایی نظیر چربی و روغن با حباب های گاز که در سطح الکترود تشکیل شده اند” (H2,O2) موردحمله قرارگرفته و همراه با این حباب ها به سطح محلول منتقل می شوند. بدین ترتیب حذف آلاینده ها از سیستم با انجام کفاب گیری قابل حصول خواهد بود.

انعقاد و شناورسازی الکتریکی با استفاده از آند قربانی شونده به طور گسترده ای برای حذف ذرات معلق، ترکیبات آلی، رنگ، یون های فلزی و آنیون های غیر آلی و انواع ترکیبات مختلف از آب و فاضلاب موردبررسی قرارگرفته است.

فرآیند شامل 3 مرحله است که عبارت اند از:

- تشکیل کوآگولانت از طریق انحلال یون های فلزی از الکترود واکنش دهنده آند؛

- ناپایدارسازی آلاینده ها، ذرات معلق و شکستن امولسیون ها؛

- تجمع فازهای ناپایدار و تشکیل لخته.

فاضلاب کاغذ و مقواسازی – نتایج پکیج انعقاد وشناورسازی الکتریکی

شناخت فاضلاب صنایع کاغذ سازی و مقوا و روش های تصفیه آن

صنایع کاغذسازی یکی از بزرگترین مصرف کنندگان منابع آب شیرین (جزو ۵ مصرف کننده اول) در تمام جهان می باشند که بخش عمده ی این مصارف مربوط به فرآیندهای آماده سازی خمیر و رنگ زدایی (سفید کردن) است. این حجم از مصرف آب منجر به تولید مقدار بسیار زیادی فاضلاب و لجن می گردد. مهمترین آلاینده های موجود در فاضلاب این صنایع شامل رسوبات، جامدات، آلدئیدهای آلی قابل جذب (AOX)، ترکیبات آلی کلرید شده، COD، BOD، رنگ و … میباشد. بر اساس مطالعات صورت گرفته بر روی فاضلاب این صنایع، در حدود ۸۵ درصد از آب مصرفی در این صنعت، قابل تصفیه و استفاده مجدد می باشد. استفاده از سیستم ها و فرآیندهای تصفیه مناسب موجب کاهش مصرف آب، کاهش گسترش آلودگی و همچنین پایین آمدن هزینه های صاحبان این صنایع می شود.

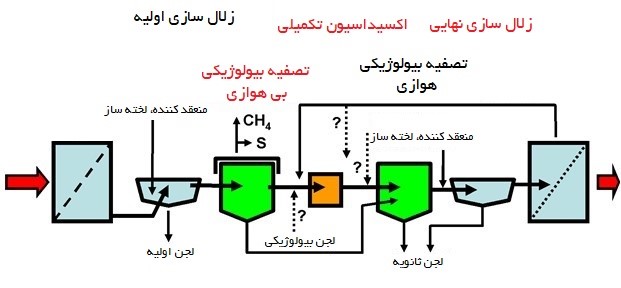

سیستم های تصفیه فاضلاب صنایع کاغذ سازی معمول مورد استفاده در این صنایع غالبا شامل پیش تصفیه (آشغالگیری و دانه گیری)، تصفیه اولیه (مانند زلال سازی) برای جداسازی ذرات و جامدات، فرآیندهای تصفیه بیولوژیکی ثانویه (مانند لجن فعال، لاگون های هوادهی، تصفیه بی هوازی و …) برای حذف مواد آلی زیست تخریب پذیر و کاهش سمیت پساب و تصفیه تکمیلی (مانند فیلتراسیون ممبرانی، انعقاد/ترسیب، ازن زنی، تبادل یونی، RO و …) برای افزایش کیفیت آب تولیدی میباشند.

اما تصفیه فاضلاب این بخش از صنعت همواره کار دشواری بوده است، تنوع مواد خام ورودی، استفاده از فرآیندها و مواد شیمیایی مختلف و همچنین تنوع محصول تولیدی موجب شده است تا روش و سیستم یکسانی برای تصفیه فاضلاب تولید شده توسط صنایع کاغذسازی وجود نداشته باشد و طراحی و استفاده از سیستم های تصفیه، کاملا وابسته به ویژگی های فاضلاب گردد.

معیارهای یک تصفیه موفق

میزان ته نشینی یا شناورسازی (سرعت فرآیند)

سرعت جداسازی جامدات موجود در فاضلاب می تواند عامل محدود کننده ای برای توان عملیاتی تصفیه خانه باشد. از طرف دیگر در صورتی که روش مناسب و بهینه ای برای جداسازی انتخاب گردد، ممکن است اندازه و هزینه های تصفیه خانه نیز کاهش یابد. نتایج بسیاری از تحقیقات نشان دهنده ی افزایش سرعت جداسازی با به کارگیری روش های شیمیایی است. همچنین استفاده از برخی مواد شیمیایی به صورت هیبریدی می تواند موجب بهبود حذف مواد آلی یا برخی مواد غیرآلی به خصوص شود. شرایط بهره برداری از تصفیه خانه های بیولوژیکی نیز تاثیر فراوانی بر میزان ته نشینی دارد.

مقدار لجن

در سال های اخیر اهمیت تولید کمترین میزان لجن و مواد زائد جامد به عنوان محصولات جانبی فرآیند تصفیه در کنار حذف آلاینده ها از اهمیت ویژه ای برخوردار شده است و درک بهتری از تاثیر آن بر روی پایین آمدن هزینه های تصفیه و کاهش آلودگی های زیست محیطی پیدا شده است. مهمترین راه های دستیابی به این هدف، استفاده از فرآیندهای تصفیه بیولوژیکی بیهوازی، تصفیه بیولوژیکی در دماهای بالا، آبگیری کافی لجن و … می باشند.

انتشار گازهای گلخانه ای

با وجود آنکه هدف اصلی در فرآیند تصفیه فاضلاب حذف آلاینده ها از آب است، اما توجه به عدم تولید سایر آلایندها (گازهای گلخانه ای) در خلال این فرآیندها نیز بسیار مهم است. یکی از راه های مناسب برای کاهش انتشار این گازها استفاده از فرآیندهای بی هوازی و مصرف گاز تولید شده به عنوان منبع انرژی می باشد. روش دیگر، استفاده از فرآیندهای جایگزین حذف مواد مغذی مانند فرآیند بی هوازی Anammox (حذف نیتروژن با مصرف انرژی کمتر) است.

هزینه های بهره برداری سیستم

یکی از چالش های اصلی در تصفیه فاضلاب صنایع مختلف میزان مصرف انرژی و به دنبال آن هزینه های مربوط به بهره برداری می باشد. اغلب فرآیندهایی که توانایی حذف آلاینده های آلی زیست تخریب پذیر را دارا هستند، معمولا هزینه ی بهره برداری زیادی دارند. با وجود آنکه روش های تصفیه بیولوژیکی هوازی دارای راندمان و ضریب اطمینان مناسبی برای تصفیه فاضلاب صنایع کاغذ سازی می باشند، اما پمپاژ هوا موجب تحمیل هزینه های زیادی به این قبیل از سیستم ها می شود.

سیستم های اکسیداسیون تکمیلی (پیشرفته) نیز که از توانایی قابل قبولی برای حذف ترکیبات رنگی و سمی برخوردار می باشند، به دلیل هزینه های بالای بهرهبرداری همواره مورد نقد صاحبین صنایع قرار گرفته اند. لذا امروزه استفاده از روش های دیگری مانند فرآیندهای ممبرانی و الکتروکواگولاسیون که نسبت بازدهی و هزینه در آنها بسیار مناسب می باشد، از محبوبیت بیشتری برخوردار شده اند.

مهم ترین پارامترهای فاضلاب در تصفیه فاضلاب صنایع کاغذ سازی

پیش از بررسی روش های مختلف تصفیه فاضلاب برای این صنایع، نگاهی به برخی از مهمترین پارامترها برای ارزیابی فاضلاب تصفیه شده خواهیم داشت. یکی از اصلی ترین شاخصه ها، اکسیژن بیولوژیکی مورد نیاز یا همان BOD و اکسیژن شیمیایی مورد نیاز یا COD می باشد. ورود فاضلاب تصفیه شده ای که BOD و COD موجود در آن بیش از حد استاندارد باشد، به رودخانه ها، چشمه ها و سایر پیکره های آبی موجب مصرف اکسیژن محلول موجود در آب شده و در نتیجه حیات حیوانات و گیاهان آبزی به خطر خواهد افتاد. عامل مهم بعدی رنگ است.

به دلیل استفاده از فرآیندهای مختلف رنگ دهی و رنگ زدایی در صنعت کاغذ سازی، یکی از آلاینده های معمول موجود در فاضلاب این صنایع رنگ ها و حلال های آن می باشند. این ترکیبات شیمیایی و آلی می توانند به شدت سمی باشند و موجب تخریب محیط زیست و به خطر افتادن سلامت انسان ها و سایر جانداران گردند. دیگر شاخصه ی مهم که نیاز به توجه ویژه دارد کدورت و TSS است. وجود مواد معلق در فاضلاب موجب بروز اختلال در عبور نور از آب و تنفس موجودات آبزی می شود. روش های حذف این آلاینده ها از فاضلاب معمولا ساده بوده و با استفاده از فرآیندهای مناسب (ته نشینی، شناورسازی، روش های ممبرانی و …) می توان آنها را حذف نمود.

سایر پارامترها پر اهمیت

یکی از بزرگترین نگرانی ها در تصفیه فاضلاب صنایع کاغذ سازی ترکیبات پایدار و مقاوم می باشند. این ترکیبات آلی، زیست تخریب پذیر نبوده و حتی پس از انجام فرآیندهای مختلف بیولوژیکی هوازی یا حتی بی هوازی در فاضلاب باقی می مانند. حذف این مواد با به کارگیری فرآیندهای تصفیه تکمیلی مناسب (مانند اکسیداسیون تکمیلی یا الکتروکواگولاسیون) امکان پذیر خواهد بود. پارامتر بعدی ترکیبات حاوی سولفور است. مشکل اصلی در ارتباط با این ترکیبات احتمال واکنش باکتری های کاهنده سولفور موجود در محیط می باشد. شرایط بیهوازی می تواند منجر به تولید گاز سمی H2S و سایر ترکیبات حاوی سولفور با بوی نامطبوع گردد. عامل مهم دیگر نمک ها و ترکیبات یونی هستند. وجود نمک های غیرآلی و ترکیبات یونی مانند سدیم کلرید در فاضلاب های صنعتی موجب شور شدن و افزایش رسانایی آب های پذیرنده می گردد.

منابع و ویژگی های فاضلاب صنایع کاغذ سازی

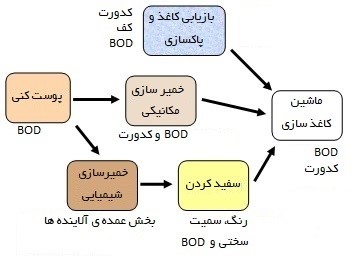

اولین نکته ی مهم در رابطه با فاضلاب صنایع کاغذسازی توجه به متنوع و مختلف بودن آنها در مقایسه با یکدیگر می باشد. به دلیل تنوع بالای فرآیندها، مواد و تجهیزات مورد استفاده و همچنین محصولات تولیدی، خواص پساب تولیدی در این بخش از صنعت بسیار گسترده و متفاوت می باشد. شکل زیر نشان دهنده ی اصلی ترین منابع و آلاینده های معمول موجود در فاضلاب این صنایع است.

یکی از اولین مراحل فرآیند تولید کاغذ عمل خیساندن چوب و کندن پوست آن است. پساب تولید شده در این گام در مقایسه با سایر مراحل از آلودگی بسیار کمتری برخودار است. کاربرد اصلی مرحله ی خمیرسازی مکانیکی برای تولید کاغذهایی می باشد که جداسازی فیبرهای چوب در آنها به صورت مکانیکی انجام می شود (مجلات و روزنامه ها).

آلاینده های اصلی موجود در این مرحله، مواد معلق و محلول وارد شده به آب و همچنین مقادیر کمی BOD و COD است. در طی فرآیند خمیرسازی به روش شیمیایی حجم بسیار زیادی از مواد شیمیایی (سدیم سولفات، صابون های رزینی، اسیدهای چرب)، جامدات معلق و محلول وارد جریان فاضلاب شده و بخش عمده ای از فاضلاب تولیدی مربوط به این مرحله می باشد. مراحل بازیابی و سفید سازی نیز موجب ورود حجم بسیار زیادی از مواد شیمیایی مانند حلال ها و شوینده ها، مواد معلق و محلول (مانند تکههای کاغذ) به جریان فاضلاب می شود.

روش های اصلی تصفیه فاضلاب صنایع کاغذ سازی و مقوا

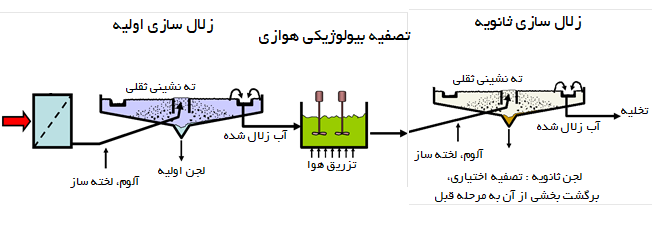

هدف اصلی اغلب سیستم های تصفیه دستیابی به ۳ هدف زیر است: حذف مواد معلق موجود، حذف آلاینده های محلول و رفع مشکل مربوط به سمیت فاضلاب و پساب تولیدی. معمولا این کار در دو مرحله صورت می پذیرد. در ابتدا با استفاده از جداسازی ثقلی برخی آلاینده ها حذف شده و سپس تصفیه اولیه انجام می شود (استفاده از زلال سازها و در برخی مواقع شناورسازی). مرحله ی دوم (تصفیه ثانویه) نیز معمولا تصفیه فاضلاب به روش بیولوژیکی میباشد.

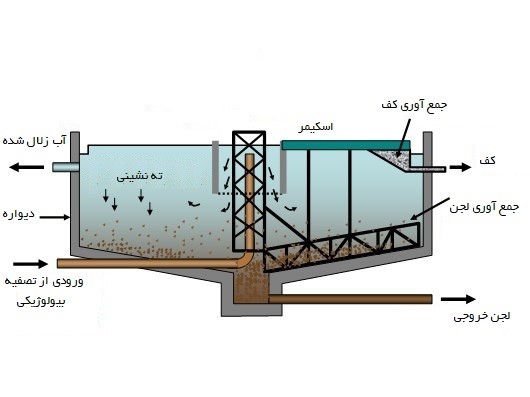

تصفیه اولیه: زلال سازی با استفاده از ته نشینی

سیستم های جداسازی ثقلی نه تنها به اختلاف چگالی آلاینده و مایع، بلکه به اندازه ی ذرات جامد (بزرگ بودن به اندازه کافی) نیز وابسته می باشند. معمولا مورد دوم را بوسیله ایجاد تودههای بزرگ و افزایش سرعت ته نشینی مرتفع می کنند. حوضچه های ته نشینی می توانند به صورت کاملا ساده و هم به صورت مخازنی مجهز به اسکیمر و تجهیزات جمع آوری لجن باشند. وظیفه ی اسکیمرها جمع آوری کف و سایر مواد سبک موجود بر روی سطح آب است.

تجهیزات جمع آوری لجن نیز به صورت مداوم مواد ته نشین شده در کف مخزن را به سیستم جمع آوری لجن هدایت می کنند. در برخی سیستم های ته نشینی از بافل هایی برای هدایت جریان و فراهم آوردن شرایط آرام برای عبور جریان از واحد استفاده می شود. همانطور که انتظار میرود لجن اولیه حاصل از فرآیندهای تولید کاغذ، حاوی مقادیر زیادی از مواد سلولزی و معدنی کلسیمکربنات و گل می باشد.

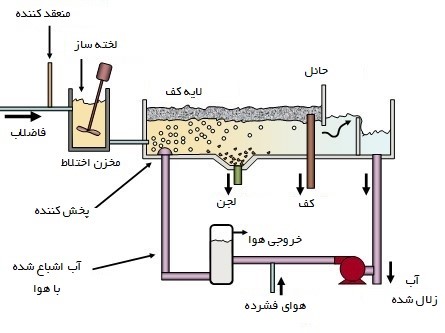

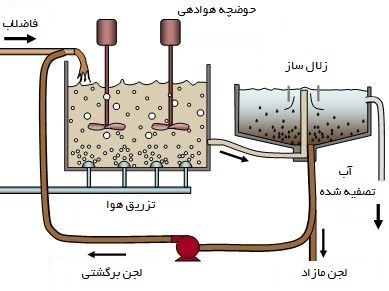

واحدهای شناورسازی با هوای محلول

علاوه بر ته نشینی، شناورسازی نیز روش دیگری برای زلال سازی پساب صنایع کاغذسازی است. سیستم معمول مورد استفاده، واحدهای شناورسازی با هوای محلول یا همان DAF می باشند. همانطور که در شکل زیر نشان داده شده است این تجهیز، جریانی آب اشباع شده از هوا را وارد آب حاصل از فرآیند تولید کاغذ می کند. با ورود این جریان به داخل مخزن، حباب های بسیار کوچک هوا از حالت محلول خارج شده وشروع به آمدن بر روی سطح می نمایند. این حبابها به همراه خود مواد جامدی که به آنها می چسبند را نیز به روی سطح می آورند. سپس این مواد جامد توسط اسکیمرها از سیستم خارج می شوند.

سیستم های DAF یکی از اقتصادی ترین روش ها برای تصفیه فاضلاب هایی می باشند که حاوی مقادیر بسیار زیادی از مواد جامد هستند ( ۵۰۰۰ – ۳۰۰ میلی گرم بر لیتر). با استفاده صحیح و درست از سیستم های DAF و همچنین به کار گیری منعقدکننده ها و لخته سازهای مناسب می توان ۸۰ تا ۹۵ درصد از جامدات معلق و همچنین آلاینده های دیگری مانند ذرات جوهر، لیپوفیل ها، ذرات کلوئیدی و … را از فاضلاب صنایع کاغذ سازی حذف نمود.

تصفیه ثانویه: لجن فعال

رایج ترین روش برای حذف مواد آلی از فاضلاب (با قدمتی بیش از ۱۰۰ سال) که شامل هوادهی و برگشت بخشی از لجن به ابتدای فرآیند (ورودی سیستم) است، سیستم لجن فعال می باشد. شکل زیر شماتیکی از واحد زلال سازی می باشد که ممکن است در این روش مورد استفاده قرار گیرد.

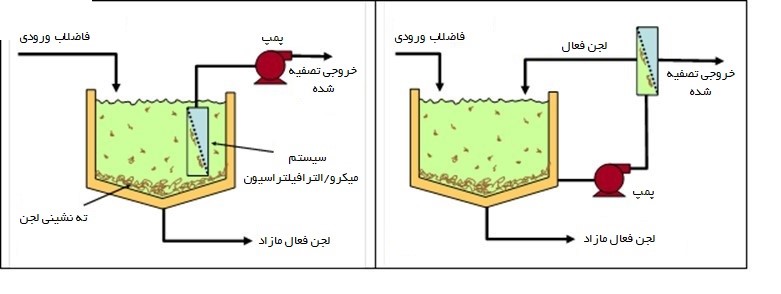

در مواقعی نیاز به راندمان بالاتر باشد یا فضای مورد نیاز برای زلال سازهای ثقلی در دسترس نباشد، بیوراکتورهای ممبرانی (MBR) یا سایر بیوراکتورهای دارای بستر متحرک یا ثابت، قابل جایگزینی می باشند. همچنین در مواردی که برای جداسازی لجن از فیلتر شنی ، میکروفیلتراسیون (MF) یا الترافیلتراسیون (UF) استفاده شود، سیستم های MBR مشکلات مربوط به bulking را نخواهند داشت. علاوه بر این، استفاده از روش های ممبرانی در فرآیندهای بیولوژیکی موجب عملکرد راکتورها با غلظت بالاتری از جامدات خشک شده و در نتیجه لجن بیولوژیکی کمتری تولید شده و تجزیه مواد آلی بهبود خواهد یافت. این عوامل منجر به کاهش زمان ماند هیدرولیکی می شود.

تغلیظ لجن

لجن ثانویه ای که در خلال فرآیندهای تصفیه بیولوژیکی در تصفیه فاضلاب صنایع کاغذ سازی تولید می گردد، عمدتا از سلول های بیولوژیکی و محصولات حاصل از تجزیه آنها تشکیل شده است، به همین علت جداسازی آن از آب بسیار مشکل می باشد. در این گونه از لجن ها هر سلول بیولوژیکی مانند بالونی از آب عمل می کند. یکی از معمول ترین روش ها برای جبران عدم توانایی آبگیری مناسب در این لجن ها، اختلاط لجن ثانویه با لجن اولیه که بیشتر از مواد فیبری تشکیل شده است، می باشد. این کار موجب می شود تا به مایع مخلوطی با قابلیت آبگیری بیشتر دست پیدا کنیم.

روش های مختلفی برای افزایش میزان جامدات در لجن ثانویه مورد استفاده قرار می گیرد. این کار موجب راحتتر شدن حمل و نقل، استفاده کارآمد یا دفع راحت تر آن می شود. این روش ها شامل جمع آوری لجن از کف مخزن زلال ساز (توسط اسکراپرها)، استفاده از تجهیزات فشرده کننده مختلف و سانتریفیوژها می باشد که یکی از پر مصرف ترین آنها بلت فیلتر است.

تصفیه تکمیلی

در بسیاری از موارد برای دستیابی به استانداردهای تخلیه تعیین شده توسط سازمان محیط زیست، نیاز به استفاده از روش های تصفیه تکمیلی می باشد. به طور خاص می توان گفت ترکیبات رنگی و مقاوم در برابر تجزیه بیولوژیکی موجود در فاضلاب تولیدی در بخش رنگ زدایی و سفید کردن در صنایع کاغذ سازی، به سلامت از دو مرحله ی قبلی تصفیه عبور نموده و از فاضلاب حذف نمی شوند. برخی از مهم ترین روش های تصفیه تکمیلی مورد استفاده در این بخش شامل انعقاد، جذب توسط کربن فعال، سیستم های اکسیداسیون پیشرفته (تکمیلی)، تکنولوژی های ممبرانی، الکتروکواگولاسیون و … می باشند.

الکتروکواگولاسیون در تصفیه فاضلاب صنایع کاغذ سازی

الکتروکواگولاسیون یا انعقاد الکتریکی روشی کارآمد و مقرون به صرفه برای تصفیه بازه گسترده ای از فاضلاب های صنعتی و غیرصنعتی می باشد. قاعده ی اصلی مورد استفاده در این روش، اکسیداسیون صفحات فلزی یا همان آندها در زمان تماس با فاضلاب است.

شماتیک کلی و ساده ای از یک سیستم الکتروکواگولاسیون

استفاده از روش الکتروکواگولاسیون در تصفیه فاضلاب صنایع کاغذ سازی موجب جلوگیری از ورود یون های اضافی به فاضلاب تصفیه شده می گردد (در مقایسه با روش های انعقاد و لخته سازی شیمیایی). در صورتی که سیستم به درستی طراحی و بهره برداری گردد، یون های فلزی تولید شده توسط آندها به طور کامل با یون های موجود در فاضلاب (–OH) واکنش داده و لجن تولید شده از لحاظ بار الکتریکی خنثی خواهد بود. علاوه بر آن، این فرآیند مانند روشهای شیمیایی نیازی به استفاده از آلوم یا کلرید آهن نداشته و در نتیجه یون های کلرید یا سولفات در آب وجود نخواهد داشت. عدم وجود یون های سولفات در فاضلاب تحت تصفیه از اهمیت ویژه ای برخوردار می باشد، چرا که هم موجب رفع مشکلات مربوط به باکتری کاهنده سولفات می شود و هم از بروز اختلال در عملکرد سایر یون های منعقد کننده (مانند +Al3) جلوگیری میکند.

سایر مزیت های الکتروکواگولاسیون

دیگر مزیت روش انعقاد الکتریکی (EC) کاهش چشمگیر میزان تولید لجن است. از مهم ترین نکاتی که در استفاده از این روش باید توجه ویژه ای به آن داشت، میزان رسانایی یا هدایت الکتریکی محلول مورد نظر می باشد (این عامل تاثیر مستقیمی بر روی عملکرد سیستم دارد). نکته ی مهم بعدی چگالی جریان مورد استفاده است که این پارامتر بر روی بازدهی سیستم، عمر صفحات مورد استفاده، میزان مصرف انرژی، افزایش دمای فاضلاب و تشکیل رسوب بر روی صفحات تاثیر گذار می باشد.

به طور کلی روش های مختلف دیگری نیز برای تصفیه فاضلاب صنایع کاغذ سازی وجود دارد که حتی در برخی مواقع نیاز به ترکیب و استفاده همزمان از چندین روش برای تصفیه مناسب فاضلاب مورد نظر می باشد، اما نکته مهم در ارتباط با فاضلاب این صنایع، متنوع بودن آن و الزام طراحی سیستم تصفیه مناسب با توجه به ویژگی های منحصر به فرد هر فاضلاب است.

تصاویر

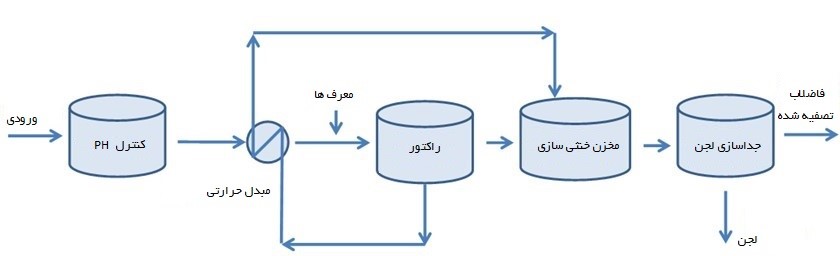

شکل ۱: شماتیک سیستم تصفیه Fenton

شکل ۲: نمایی از دو نوع بیوراکتور تصفیه فاضلاب صنایع کاغذ سازی

شکل ۳: تصفیه فاضلاب صنایع کاغذ سازی به روش لجن فعال

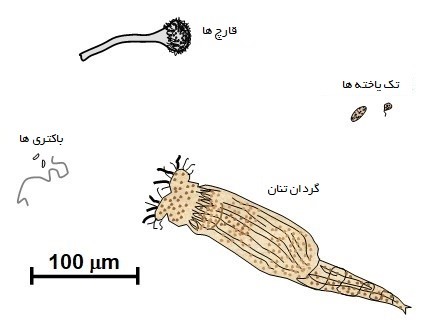

شکل ۴: اندازه تقریبی میکروارگانیسم های دخیل در تجزیه بیولوژیکی فاضلاب صنایع کاغذسازی

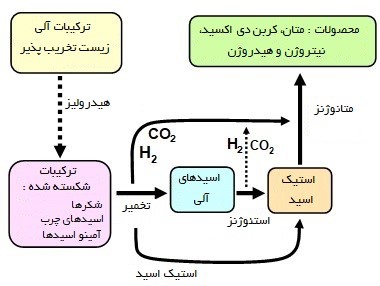

شکل ۵: نمودار شماتیک مراحل تجزیه بی هوازی ترکیبات آلی زیست تخریب پذیر

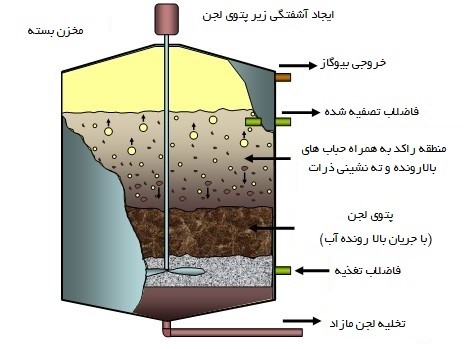

شکل ۶: طرح شماتیک تصفیه فاضلاب صنایع کاغذ سازی به روش بی هوازی در یک مخزن ایزوله به همراه ایجاد آشفتگی در ورودی فاضلاب. پتوی لجن بالارونده و منطقه راکد مایع که در آن ذرات لجن ته نشین شده و بیوگاز تولیدی از بخش بالایی خارج می شود.

شکل ۷: نمایی از یک سیستم قدیمی و ساده تصفیه فاضلاب صنایع کاغذ سازی

شکل ۸: نمودار شماتیک گزینه های بهبود سیستم های تصفیه فاضلاب صنایع کاغذ سازی