قسمت (1/6)+++

نیاز به تامین آب شیرین شهری، در بسیاری از مناطق جهان به یک بحران تبدیل شده است. ایران از جمله کشورهایی است که در منطقه ای خشک و نیمه خشک واقع گردیده و در برخی از نقاط کشور به ویژه نواحی جنوبی و جنوب شرقی در زمینه تأمین آب مورد نیاز، مشکلات وسیعی وجود داشته است. مفهوم ZLD به عنوان زنجیره ای از فرایندهای مختلف می باشد که در نهایت منجر به تولید پسماند جامد می شود.

فرآیند پساب صفر یا Zero-liquid discharge -ZLD یک فرآیند ارتقاء یافته از گروه فرآیندهای نمک زدائی حرارتی است که به طور گسترده در زمینه ی نمک زدائی با ریکاوری 100 درصد، تصفیه شیرآبه زباله های شهری، تصفیه پسابهای اتمی و تصفیه پسابهای فوق سمی مورد استفاده قرار می گیرد.

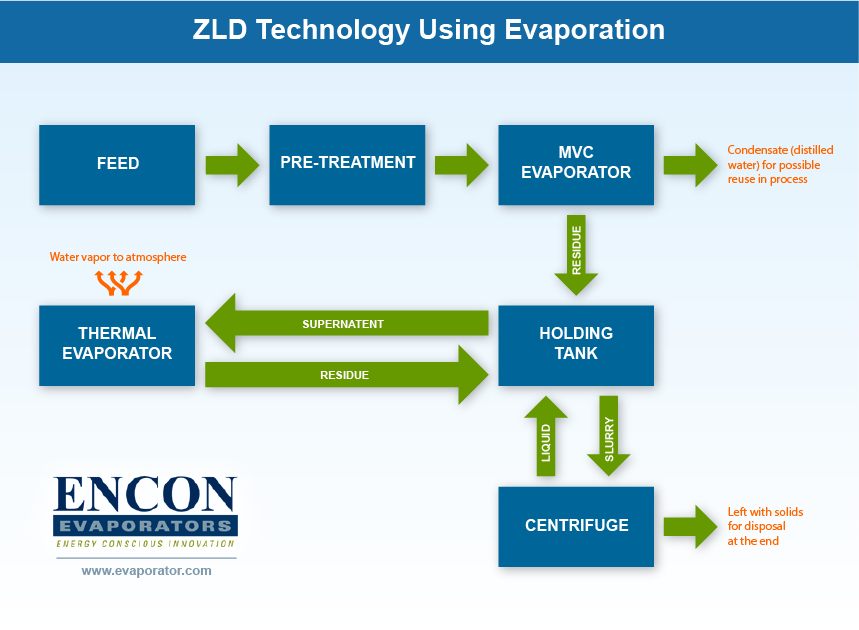

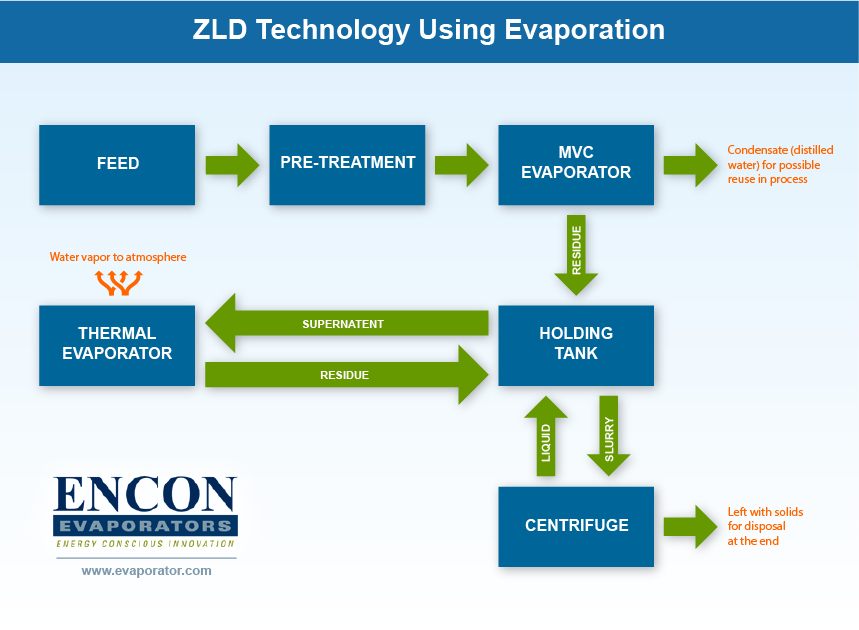

روش ZLD که امروزه اقتصادی شده و در دنیا دارای گستردگی بیشتری می باشد دارای پنج مرحله کلی است :

مراحل ZLD :

1- پیش تصفیه – Pretreatment

2 – تغلیظ به روشهای عموما غشایی – Membrane Based Concentration

3- تبخیر – Evaporation

4 – کریستالیزاسیون – Crystallization

5- بازیابی نمک حاصل – Salt Recovery

مزایا و کاربردها

- توانایی تصفیه پساب و آبهای شور با TDS بالا، بیش از ppm 50000

- توانایی اداره خروجیهای تغلیظکننده تا ppm 300000

- بازیافت تمام نمک محلول به صورت نمک خشک

- تولید آبی با کیفیت آب مقطر با TDS کمتر از mg/l 100

محصولا خروجی فرآیند:

1- آب مقطر

2- نمک یا جامدات زائد (بسته به نوع پساب)

3- گازهای غیرقابل تقطیر

کاربردهای فرآیند:

1- بازیافت پساب های با TDS بسیار بالا (High TDS) نظیر پساب خروجی آب شیرین کن ها

2- بازیافت پساب های اتمی و پرتوزا

3- بازیافت فاضلاب های سمی و غیر قابل تصفیه

4- امحا شیرآبه زباله های شهری

انواع روشهای رایج ZLD

همانگونه که پیشتر گفته شد مهفوم ZLD به عنوان زنجیره ای از فرایندهای مختلف می باشد که در نهایت منجر به تولید پسماند جامد می شود. پساب خروجی از تصفیه خانه فاضلاب شهری یا صنعتی به منظور استفاده مجدد در صنعت، مراحل مختلفی نظیر سیستم های زلال ساز، DAF، فیلتر های شنی و کربنی، سیستم های الترافیلتراسیون و … را رد کرده و در نهایت وارد سیستم های RO می شود. محصول تولید شده در سیستم RO یا همان آب تصفیه شده برای استفاده وارد مخازن ذخیره می شود ولی پساب حاصل از آن بایست مدیریت شود. اما با توجه به هزینه های بسیار سنگین مدیریت این پساب باید بهترین روش برای دفع آن اتخاد گردد. نکته ی مهم این است که هر چقدر دبی این پساب کمتر و شوری آن بالاتر باشد هزینه های دفع آن از طریق سیستم ZLD کاهش خواهد یافت. بنابراین تا جایی که ممکن است باید از سیستم هایی نظیر RO یا EDR (الکترودیالیز معکوس) برای کاهش میزان پساب استفاده کرد.

پوند های تبخیری نمونه ای از سیستم های ZLD می باشند در صورتی که دبی ورودی به این پوند ها با میزان تبخیر سالیانه برابری کنند.

زمانی که فضای لازم برای احداث پوند تبخیری وجود نداشته باشد و شدت تبخیر در منطقه پایین باشد لازم است از روش های دیگر استفاده نمود.

یکی از این روش ها که در سال های اخیر مورد توجه قرار گرفته است و پروژه های مختلفی در ایران و کشورهای دیگر اجرا شده است استفاده از سیستم های تبخیر و کریستال سازی می باشد.

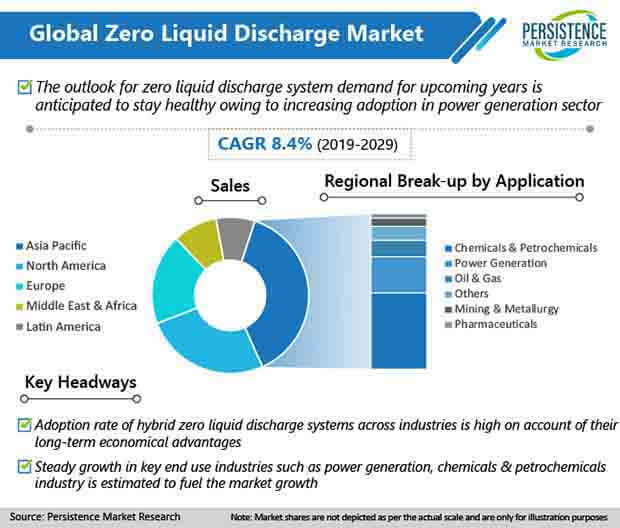

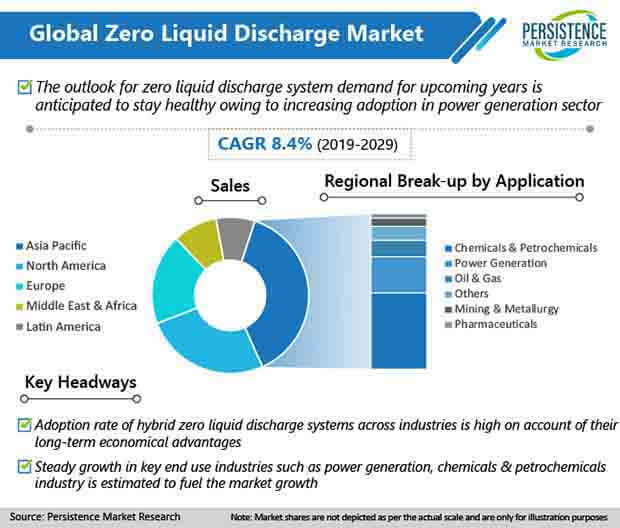

این فناوری بر روی تصفیه آبهایی با TDS بالا متمرکز شده است و میتوان در بسیاری از بازارهای صنعتی از این روش در تصفیه پسابهای آب شور استفاده کرد. این بازارها شامل چاههای گاز و نفت، معادن، صنایع غذایی، صنایع کشاورزی، سیستمهای تصفیه RO، شیرابههای زباله و فاضلابهای صنعتی میباشد و بیشترین پتانسیل بازار برای تصفیه، صنایع نفت و گاز میباشد

نگاه اجمالی به ZLD از گذشته تا کنون

از حدود سی سال گذشته تکنولوژی تبخیر و کندانس مایع برای داشتن یک فرایند ZLD به خوبی مورد استفاده قرار گرفته است. تبخیر در حدود ۹۵ درصد از پساب را میتواند بازیابی کند. میزان کم شورابه و لجن باقیمانده وارد بخش آبزدایی و کریستالیزاسیون شده تا تمامی آب موجود جدا شود. مشکل اساسی این روش هزینهی بالا در سیستمهای با حجم بالای پساب میباشد. یکی از بهترین راه حلها را میتوان به کار گیری غشا در کنار سیستمهای تبخیری نام برد. امروزه این تکنولوژی برای دستیابی به یک سیستم ZLD مناسب به کارگرفته میشود. در این فرایند به طور معمول از غشاهای اسمز معکوس یا RO -Reverse Osmosis و الکترودیالیز برعکس یا EDR – Electro Dialysis Reversal استفاده میشود. با استفاده از این سیستم جدید که ترکیبی از غشا، تبخیر و کریستالیزاسیون است، میتوان در هزینههای ZLD بسیار صرفهجویی کرد. البته شکل ترکیب فرایندها و نوع فرایندهای پیشتصفیه به ترکییب شیمیایی پساب ورودی و دبی آن بستگی دارد. از این رو نمیتوان یک روش عمومی و واحد برای تمامی پسابها ارائه کرد.

در زیر برخی از فرایندهای عمومی به کار رفته به عنوان پیشتصفیه و جداسازی یا Polishing را مشاهده می کنیم:

– تنظیم pH

– گاز زدایی

– استفاده از بسترهای رزین

– جداسازهای آب/روغن

– خنثی سازی یونها

– اکسیداسیون(UV، سدیم هیپوکلریت، ازن)

– شناور سازی با هوای فشرده یا DAF -Dissolved Air Flotation

– جذب با کربن فعال

– حذف هوازی و بیهوازی

طراحی یک سیستم ZLD

جهت طراحی یک سیستم ZLD مانند هر فرایند دیگری توجه به دو نکته بسیار حائز اهمیت میباشد. نکتهی اول دبی خوراک ورودی است که در اینجا همان پساب میباشد. میزان دبی ورودی بر میزان هزینهی سرمایه گذاری اولیه بسیار موثر میباشد. نکتهی دوم ترکیب شیمیایی پساب است. برای یافتن ترکیب شیمیایی بسته به فرایند موجود، نیاز به آنالیز پساب از چند نقطهی مختلف میباشد. عموما برای غلظت ترکیبات آلی پارامترهایی مانند COD، BOD، TOC و برای ترکیبات غیر آلی پارامترهایی مانند TDS، ORP مورد سنجش قرار میگیرند. با داشتن اطلاعات مذکور میتوان یک طراحی بهینه برای سیستم ZLD انجام داد.

برخی نکات عمومی برای سیستم های ZLD

همانطور که توضیح داده شد، یکی از پارامترهای مهم طراحی شدت جریان آب میباشد. در شدت جریان های پایین سیستم میتواند بسیار ساده تر از مقیاسهای بزرگ باشد. در زیر یکسری از دستورالعملهای پذیرفته شده برای این سیستمها را در شدت جریان های مختلف مشاهده میکنیم.

| شدت جریان پساب(gpm) |

فرایند مورد استفاده برای سیستم ZLD |

| کمتر از ۱۰ |

ترکیب کریستالایزر و اسپری درایر |

| ۱۰ تا ۵۰ |

کریستالایزر |

| ۵۰ تا ۱۰۰ (خوراک غیر اشباع) |

ترکیب RO، EDR و کریستالایزر |

| ۵۰ تا ۱۰۰ (خوراک اشباع) |

ترکیب تبخیرکننده و کریستالایزر |

| ۱۰۰ تا ۵۰۰ |

ترکیب RO و کریستالایزر یا ترکیب تبخیرکننده و کریستالایزر |

| ۵۰۰ تا ۱۰۰۰ |

ترکیب سه فرایند RO، تبخیرکننده و کریستالایزر |

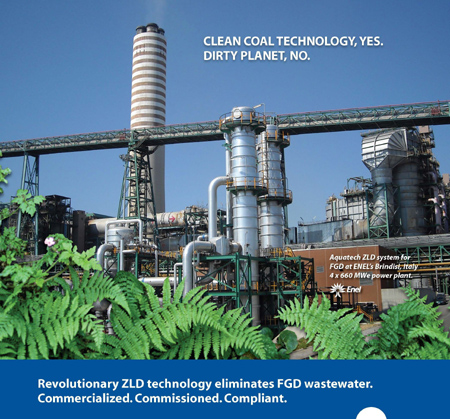

منظور از خوراک اشباع، پساب هایی با شاخص TDS بیشتر از حدود ۳۰۰٫۰۰۰ میلی گرم در لیتر می باشد. در ادامه شکل شماتیک فرآیند ZLD در یک نیروگاه نشان داده شده است.

نکته قابل توجه در فرآیند ZLD استفاده از آلیاژهای خاص در بخش مربوط به کریستالایز می باشد. زیرا به دلیل املاح زیاد آب در این بخش و همچنین دمای بالای آب، نرخ خوردگی برای فلزات و آلیاژ های معمول به شدت بالا می باشد و برای جلوگیری از خوردگی باید از آلیاژهای مقاوم در برابر خوردگی استفاده نمود.

بخش کریستالایزر

در بخش کریستالایزر که عموما از ترکیب یک یا چند بدنه تبخیر کننده و مبدل حرارتی استفاده می شود، با توجه به انرژی که به پساب از طریق بخار (یا هوای داغ و یا گازهای حاصل از احتراق) داده می شود، باعث بالا رفتن دمای پساب شده و نرخ تبخیر زیاد شده و پساب رفته رفته از وضعیت غیر اشباع، به حالت اشباع و بعد از آن به حالت فوق اشباع می رسد و در این شرایط در مبدل با کاهش جزئی دما، بخشی از املاح محلول به حالت جامد تبدیل شده با تجهیزاتی از قبیل سانتریفیوژ مواد جامد جدا شده و از طرف دیگر بخار (اشباع یا فوق داغ) بعد از تبادل انرژی با خوراک (به دلیل بهینه سازی مصرف انرژی) به سمت مصرف کننده و یا ذخیره سازی آب ارسال می گردد. این آب، کیفیت آب مقطر را داشته و بخشی از آن می تواند دوباره در همین واحد استفاده شود.

با توجه به توضیحات داده شده هرچه خوراک ورودی به کریستالیزر به حالت اشباع نزدیک تر باشد (TDS بالاتری داشته باشد) میزان مصرف انرژی کاهش می یابد.

از این سیستم برای خالص سازی انواع نمک های خوراکی و معدنی مانند نمک طعام، کود پتاس و … استفاده می شود

شما می توانید برای کسب اطلاعات بیشتر در خصوص طراحی سیستم های ZLD با کارشناسان این شرکت تماس حاصل نمایید.